Über magnetische Trennung und Filterung

Informationen zur Trennung von Metallverunreinigungen mit Magnetfiltern.

Magnetscheider vs. Metalldetektor

Wann benötigen Sie einen Magnetscheider und wann einen Metalldetektor?

Ein Magnetabscheider filtert metallische Verunreinigungen aus dem Produktstrom und entfernt sie.

- nahezu kein Produktverlust

- geeignet für das Entfernen vereinzelter und vermehrter Metallverschmutzung

Ein Metalldetektor stellt nur fest. Wenn Sie wollen, dass das festgestellte Metallteil entfernt wird, müssen Sie die Produktionslinie anhalten oder das Metallteil über einen Auswurfmechanismus auswerfen lassen.

- großer Produktverlust

- hauptsächlich geeignet als Inspektionsmittel für vereinzelte Metallverschmutzung

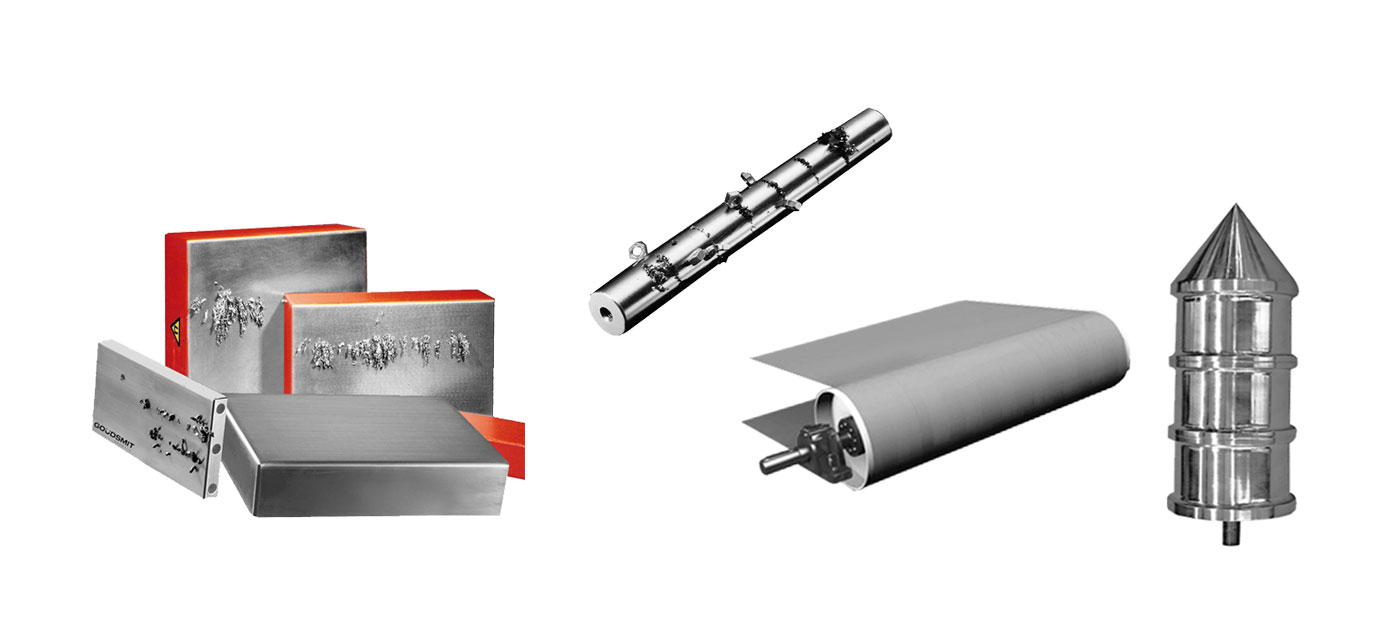

Typen von Magnetabscheidern

4 Magnetsysteme mit spezifischen Eigenschaften:

1. Magnetabscheider mit Plattenmagnet

Die Plattenmagnete werden auf der Außenseite des Rohrkanals montiert. Plattenmagnete und Schurrenmagnete werden beim Leitungstransport eingesetzt. Diese Systeme sind immer permanent magnetisch.

2. Magnetabscheider mit Aushebemagneten

Aushebemagnete sind große Blockmagnete mit oder ohne Bandsystem (Überbandmagnetabscheider). Sie ziehen Metallteile aus einem Materialstrom auf einem vorbeifahrenden Band heraus. Sehr gut geeignet für magnetisches Recycling und Sortieren. Diese Systeme sind permanent magnetisch oder elektromagnetisch.

Magnetabscheider mit Platten- oder Blockmagneten verfügen über ein tiefes Magnetfeld zum Auffangen ferromagnetischer Metallteile ab 1 mm.

3. Magnetabscheider mit Magnetstäben

Magnetabscheider mit Magnetstäben haben ein sehr starkes, aber weniger tiefes Magnetfeld. Werden sie im Produktkanal angebracht, haben sie direkten Kontakt mit dem vorbeiströmenden Produkt. Daher sind Magnetstab-Abscheider zum Filtern kleiner Eisenverunreinigungen ab 30 µm und sogar kleiner schwachmagnetischer Verunreinigungen, z. B. aus bearbeitetem Edelstahl, geeignet und werden in Füllöffnungen oder Leitungen platziert.

Magnetstäbe kommen in Magnetgittern, Cleanflow-Magneten und Magnetfiltern vor.

4. Magnetabscheider mit Zylindermagneten

Zylindermagnete kommen häufig in Abscheidern vor und entfernen die aufgefangenen Metallteile direkt. Dadurch können große Mengen von Metallverschmutzungen separiert oder Metallströme sortiert werden.

Einsatzgebiete:

Optionen für Magnetabscheider

Magnetabscheider sind in unterschiedlichen Versionen und mit verschiedenen Optionen erhältlich.

Meist gibt es ein passendes Produkt für Ihr Metallproblem. Wenn Sie nicht die richtige Lösung finden, helfen unsere Ingenieurinnen und Ingenieure Ihnen gerne weiter.

1. Nahrungsmittel- und Pharmaindustrie

- Magnetfilter, welche die strenge europäischen Lebensmittelrichtlinie EG 1935/2004 und die EHEDG-Richtlinien erfüllen.

- Magnetfilter für die Clean In Place (CIP) Reinigung

2. Staubexplosionssicher

Für staubexplosionsgefährdete Umgebungen: Magnetabscheider mit ATEX-Zertifikat.

3. Finish

- Lackieren (nur bei Produkten, die nicht vollständig in Edelstahl ausgeführt sind)

- Sandstrahlen – Ra 3 µm (Standard in der Non-Food-/Pharmaindustrie)

- Trommelpolieren/Handpolieren – Ra ≤ 0,4 µm (Standard in der Nahrungsmittel-/Pharmaindustrie)

- Elektrolytisches Polieren – Ra ≤ 0,6 µm (weniger attraktiv und aufgrund der Form nicht immer möglich)

- Nassstrahlen – Ra ≤ 0,6 µm (neu und mit verbessertem Abgleiten von Pulverstoffen im Vergleich zum Polieren)

4. Reinigung/Entfernung von gefilterten Metallteilen

Systeme mit Stab- und Plattenmagneten

- manuelle Reinigung: Eisen von Hand abfegen

- manuelle Schnellreinigung: mit Extraktoreinheit – Eisen fällt nach dem Herausziehen der Extraktorplatte von selbst ab

Systeme mit Stabmagneten

- einfache Reinigung = halbautomatische Reinigung: manuelle Betätigung löst automatischen Reinigungszyklus aus

- automatische Reinigung mit Produktionsstopp/Filter mit CIP-Reinigung

- automatische Reinigung ohne Produktionsstopp

Trommelmagnete und Bandabscheider (vorrangig in Recycling- und Sortieranlagen)

- automatische und kontinuierliche Reinigung ohne Produktionsstopp

5. Materialwahl des Magneten: Stärke und Temperaturbeständigkeit

Die meisten Abscheider enthalten sehr leistungsstarke Neodym-Magnete. In manchen Fällen ist die Abscheidung mit kostengünstigen Ferrit-Magneten, oder einer Kombination aus beiden, ausreichend.

- Neodym-Magnete sind die stärksten auf dem Markt verfügbaren Magnete. Ihr Vorteil ist es, kleine und schwach magnetische Teile herausfiltern zu können.

Der Nachteil von Neodym ist, dass die Standardausführungen lediglich bis 60 °C temperaturbeständig sind. - Ferrit-Magnete sind etwa 10x schwächer als Neodym-Magnete, jedoch kostengünstiger und für höhere Temperaturen geeignet (bis ca. 200 °C).

Für hohe Temperaturen und starke Magnethaltekraft haben Sie die Wahl:

- Temperaturbeständige Neodym-Magnete: bis 250 °C.

- Samarium-Cobalt-Magnete: bis 350 °C.

6. Beschichtet oder gehärtet – für abrasive Produktströme

Für Anwendungen mit abrasiven Massenströmen erhalten die Magnete und gegebenenfalls weitere in Kontakt stehende Teile ein verschleißfestes Finish.

Bei industriellen Anwendungen handelt es sich dabei häufig um ein Wolframkarbidbeschichtung. Eine weitere Möglichkeit, mit der sich auch ein hygienisches Finish erzielen lässt, ist die Hartverchromung.

7. Steuerung

Die meisten Magnetabscheider lassen sich mit Sicherheitssensoren versehen, um zu prüfen, wann sie geschlossen sind. Falls erforderlich prüft ein Detektor, ob sich die Magnete beim Produktionsstart im Produktkanal befinden.

Die automatischen Reinigungssysteme verfügen über einfache Steuerungen. Diese können in Ihr System integriert werden, sodass Sie die Reinigung aus dem Kontrollraum steuern können. Einige Systeme verfügen über eine SPS-Steuerung, über die sie sowohl vom Kontrollraum als auch direkt von der Maschine aus bedient werden können.

Arten der Metallverschmutzung

Die meisten Metallverschmutzungen sind magnetisch anziehend oder abstoßend.

Wir unterscheiden drei Arten von Metallverschmutzung:

- Eisen- und Stahlpartikel (Eisenmetalle). Aufgrund ihrer ferritischen oder martensitischen Struktur, haben sie eine hohe relative Permeabilität und sind daher starkmagnetisch. Diese Partikel werden von Magneten stark angezogen.

- Edelstahlpartikel Dabei handelt es sich häufig um Verschleißpartikel aus der Produktionslinie. Ihre Struktur macht sie theoretisch nicht magnetisch und sie werden von Magneten nicht angezogen. Aufgrund ihrer veränderten Struktur, ist mechanisch bearbeiteter oder verformter Edelstahl wie ein Verschleißpartikel jedoch magnetisch. Mit den stärksten Magneten können wir häufig auch diese schwachmagnetischen Edelstahlteilchen aus Ihrem Produktstrom filtern.

- Nichteisenmetalle wie Aluminium und Kupfer Diese sind nicht magnetisch und werden daher von Magneten auch nicht angezogen. Dennoch können diese Metalle häufig magnetisch über einen Wirbelstromscheider abgeschieden werden.