Défis associés au traitement de la farine et de l’amidon

Durant la récolte des pommes de terre, des céréales, du blé ou de l’orge, des particules métalliques grossières peuvent s’introduire dans le produit récolté. Durant la transformation en amidon ou en farine, de petites particules d’usure en fer ou en acier inoxydable peuvent également s’introduire dans votre produit. Dans les deux cas, ces contaminations ferreuses causent de gros dégâts à vos machines. Dans le pire des cas, il reste des particules de fer dans le produit final, ce qui crée un risque pour les consommateurs, ainsi qu’un risque de rappel de produit et de dommages associés à votre réputation.

Les aimants jouent un rôle important dans la production de céréales ou de farine. Ils évitent les dégâts aux broyeurs, des temps d’arrêt coûteux et des rappels. Les principales applications des aimants dans ces étapes de transformation sont sous forme de filtres magnétiques, de tamis magnétiques et de barreaux magnétiques rotatifs.

Les particules de métal se retrouvent dans le produit au cours de la récolte

Éliminer la pollution de fer grossière immédiatement après la récolte

Durant la récolte des pommes de terre, du maïs, des racines de manioc, du riz et d’autres produits utilisés dans la production de farine ou d’amidon, du fer et d’autres particules métalliques provenant du sol ou d’autres machines de récolte s’introduisent dans votre flux de produit. Il est important d’éliminer ces particules. Ceci évite les dégâts aux machines de transformation telles que les rouleaux et les décanteurs.

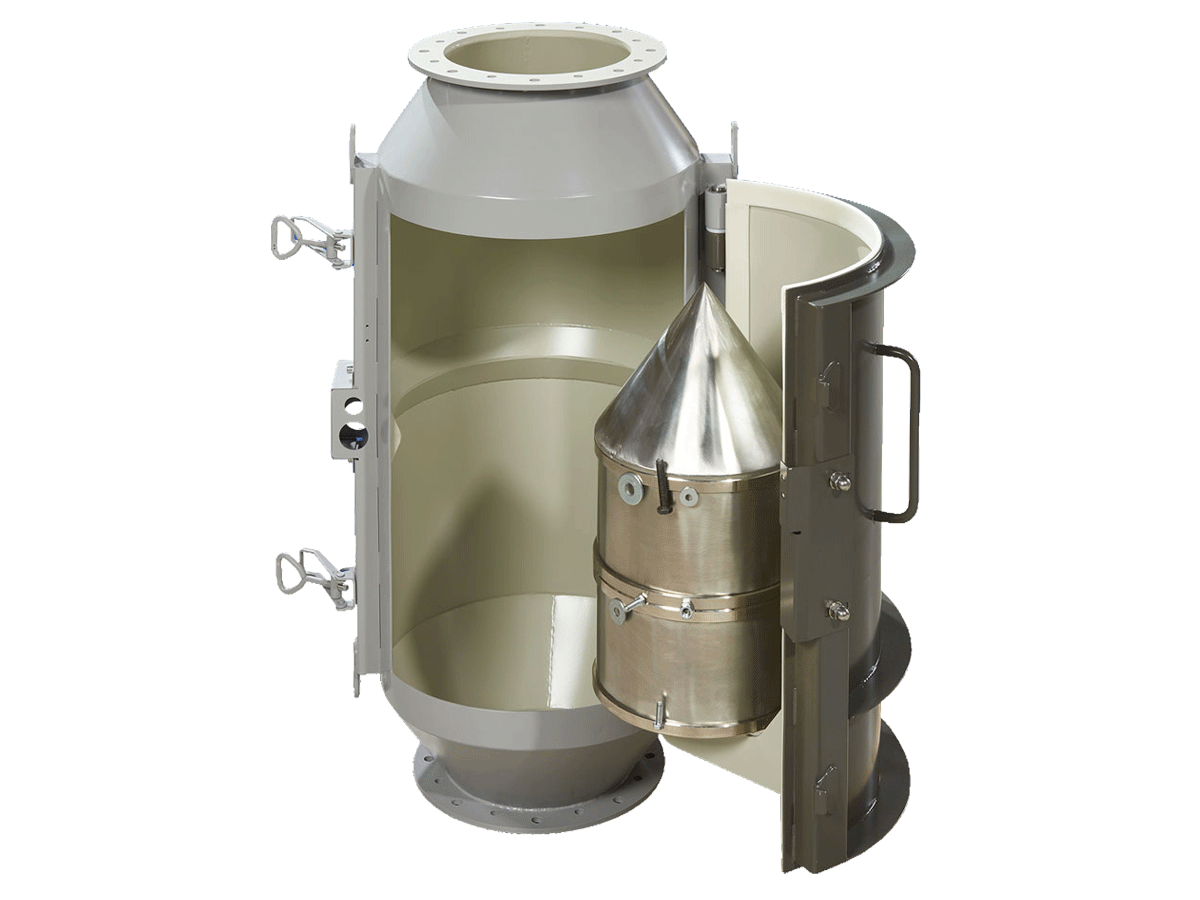

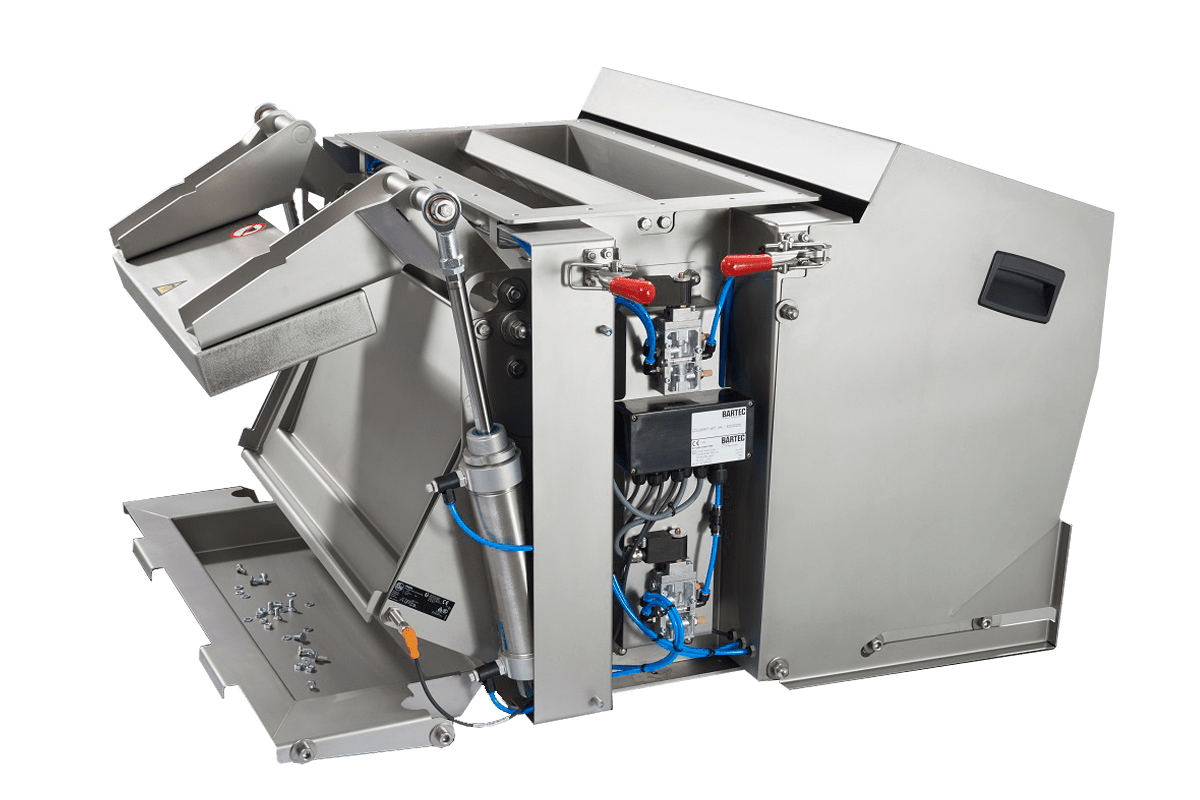

La meilleure façon d’éliminer la contamination ferreuse grossière consiste à utiliser des overbands permanents puissants suspendus directement au-dessus de votre convoyeur à bande. Ces aimants permettent d’obtenir une amélioration initiale de la qualité, immédiatement après la récolte et durant le stockage intermédiaire. Ils séparent du produit les pièces de fer grossières telles que les boulons, les écrous, les fragments de tôle et les morceaux de fil d’acier qui sont extraits des terres agricoles. Lorsque votre produit est stocké dans des silos, un aimant de chute ou un aimant tubulaire monté dans une conduite à chute libre sépare directement la contamination ferreuse du flux de produit.

Un aimant à passage intégral à lavage automatique sépare la pollution de fer dans les canalisations à chute libre

Éviter les dégâts aux machines avec des filtres magnétiques fiables

Les séparateurs magnétiques jouent un rôle essentiel dans toutes les chaînes de production d’amidon. Ils filtrent la contamination au fer et à l’acier inoxydable dans les flux de poudres fines. Cette pollution ferreuse ne provient pas uniquement de l’extérieur ; les machines de transformation s’usent de l’intérieur et peuvent donc également causer une pollution métallique. Les aimants constituent une solution fiable, abordable et efficace, tout particulièrement en ce qui concerne les dommages consécutifs potentiels aux pièces de machines.

Amidon de pomme de terre sans métal

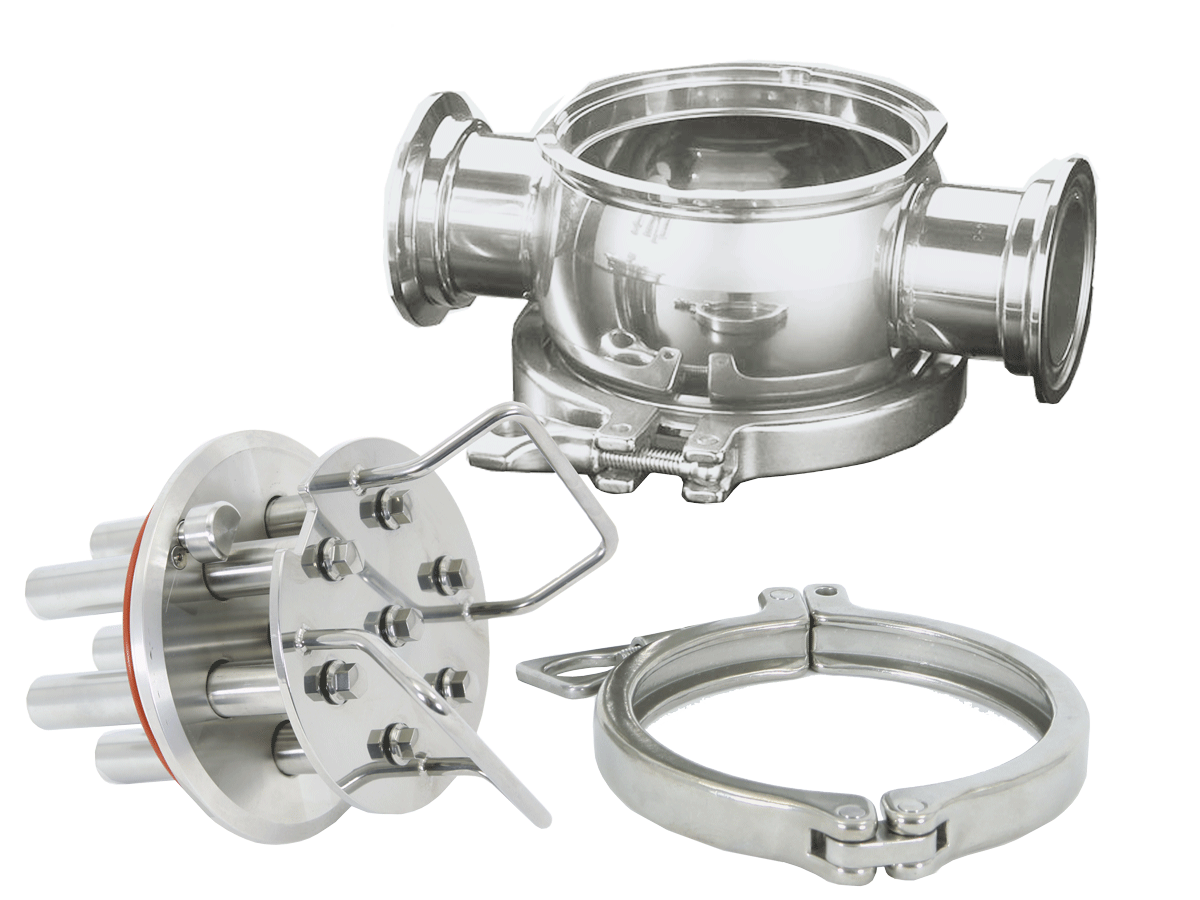

Lors de la transformation des pommes de terre, ces dernières sont lavées et finement broyées par une râpe. Cela produit une mousse de pomme de terre liquide. Les dents de la râpe peuvent se casser au cours du broyage fin. Pour éliminer cette pollution magnétique, les transformateurs de pommes de terre placent des filtres magnétiques dans les conduites sous pression.

Les aimants permettent d’éviter la présence de pièces métalliques dans l’amidon de pomme de terre

Production de fécule de manioc sans pollution ferreuse

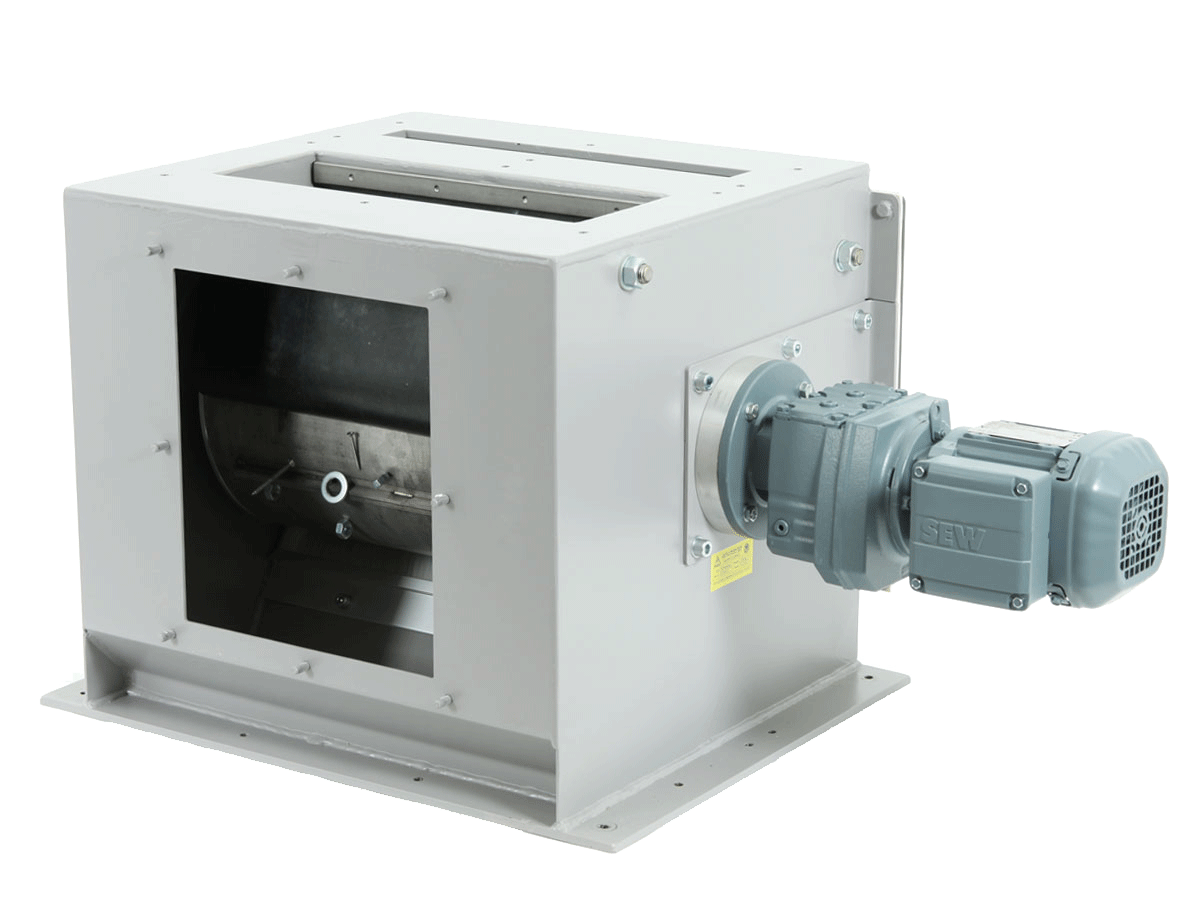

La transformation des racines de manioc en farine de manioc s’effectue avec des machines d’épluchage et de râpage industrielles. Au final, le manioc est pressé pour former un gâteau humide prêt au broyage. Ceci fait appel à un processus mécanique à force élevée, impliquant souvent une pollution ferreuse. Au début de la chaîne, nous commençons par un filtrage grossier à l’aide de grilles magnétiques. À la fin de la chaîne de production (lorsqu’il ne reste plus que de la poudre de manioc sèche), nous séparons les particules de fer à l’aide de séparateurs magnétiques à tambour rotatifs.

Amidon de riz sans fer pour les conduites sous pression

Le broyage est nécessaire pour la transformation du riz en amidon de riz. Après la première étape de broyage, le trempage commence et produit une bouillie de riz qui est ensuite filtrée et séchée. Pour garantir la qualité du produit final, nous plaçons plusieurs filtres magnétiques dans les conduites sous pression. De la sorte, vous capturez la pollution de fer dans la bouillie de riz après son passage dans chaque machine de transformation, et vous garantissez la production d’amidon de riz sans fer.

Production efficace de fécule de maïs grâce à des séparateurs magnétiques

Le maïs est transformé en glucose et en amidon. L’obtention de ces deux produits nécessite une série d’opérations mécaniques, réalisées avec un équipement très sensible aux dégâts produits par la pollution de fer. Le maïs est lavé, tamisé, trempé puis broyé et lavé à nouveau. L’opération suivante est la séparation du gluten et de l’amidon par le biais de la centrifugation ; l’amidon est ensuite séché. Lorsque la bouillie de maïs pénètre dans la centrifugeuse, elle ne doit contenir aucune pollution ferreuse.

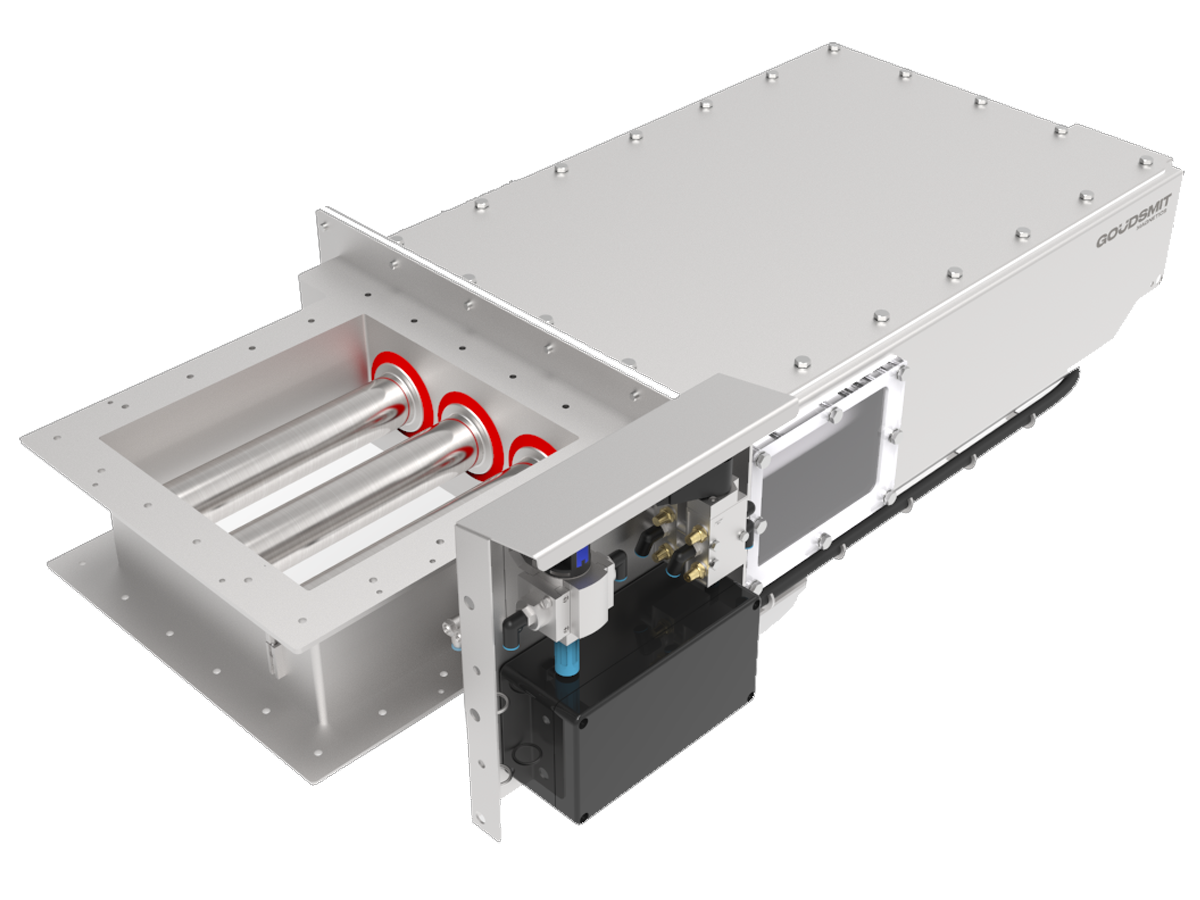

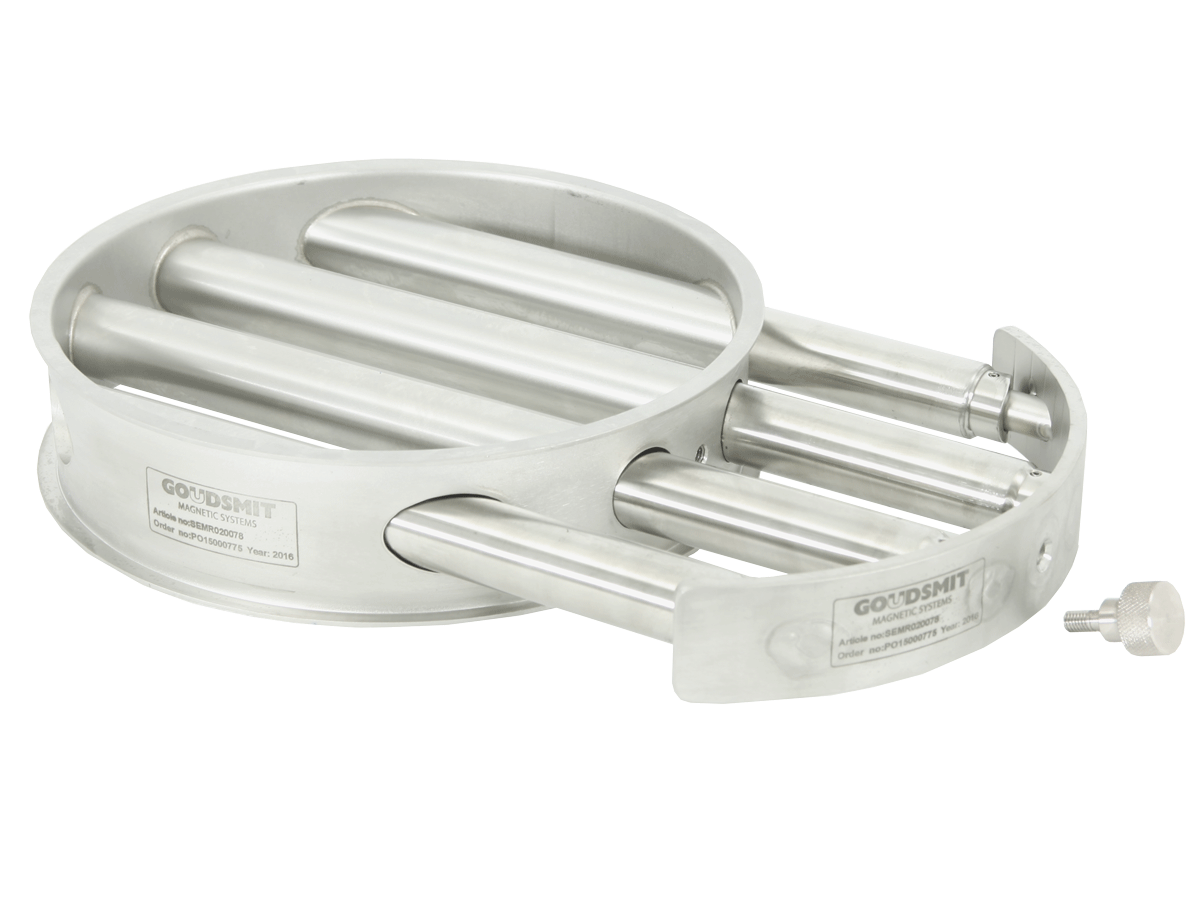

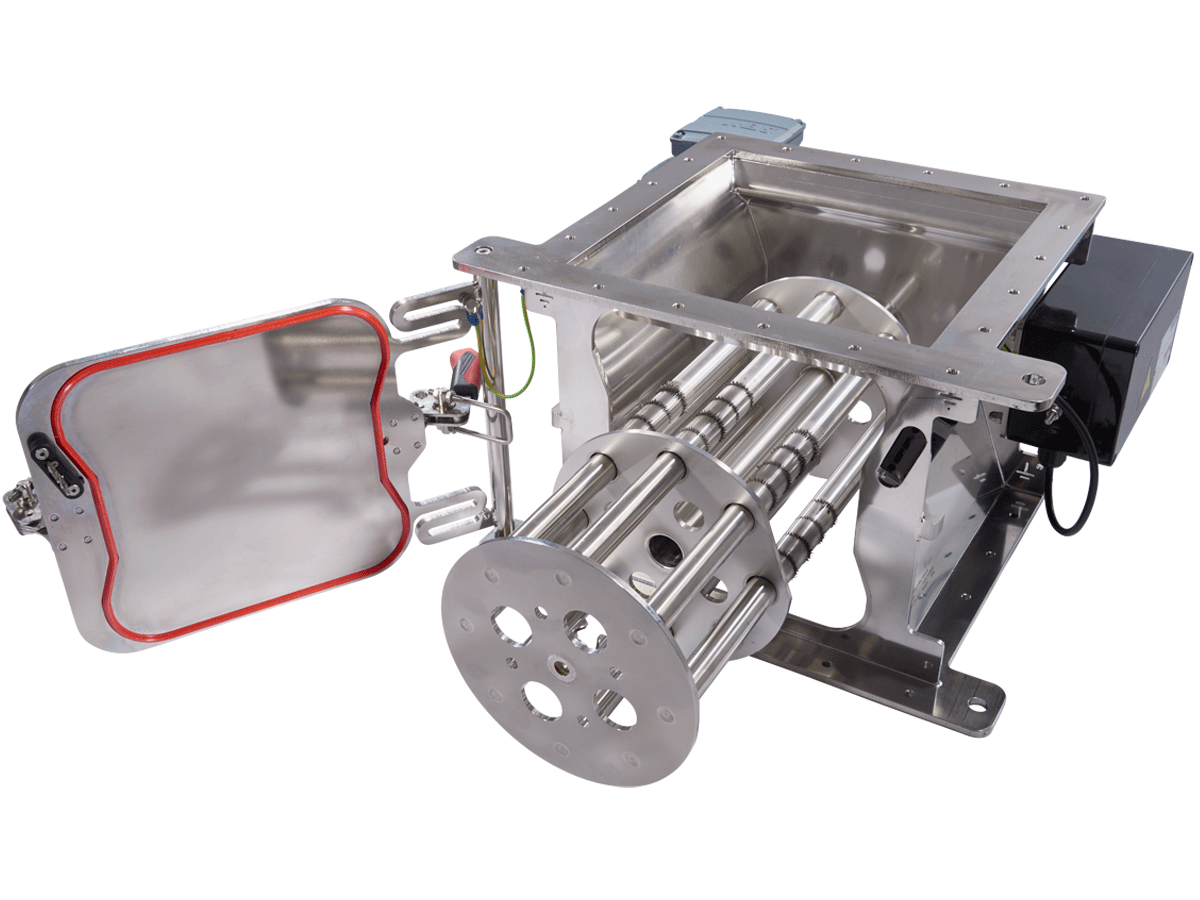

Le nettoyage complet du flux de produit d’amidon de maïs est très important pour garantir la sécurité alimentaire. La meilleure filtration des poudres fines est obtenue par le biais d’une grille magnétique rotative contenant de puissants barreaux magnétiques. La rotation des barreaux facilite le flux des poudres.

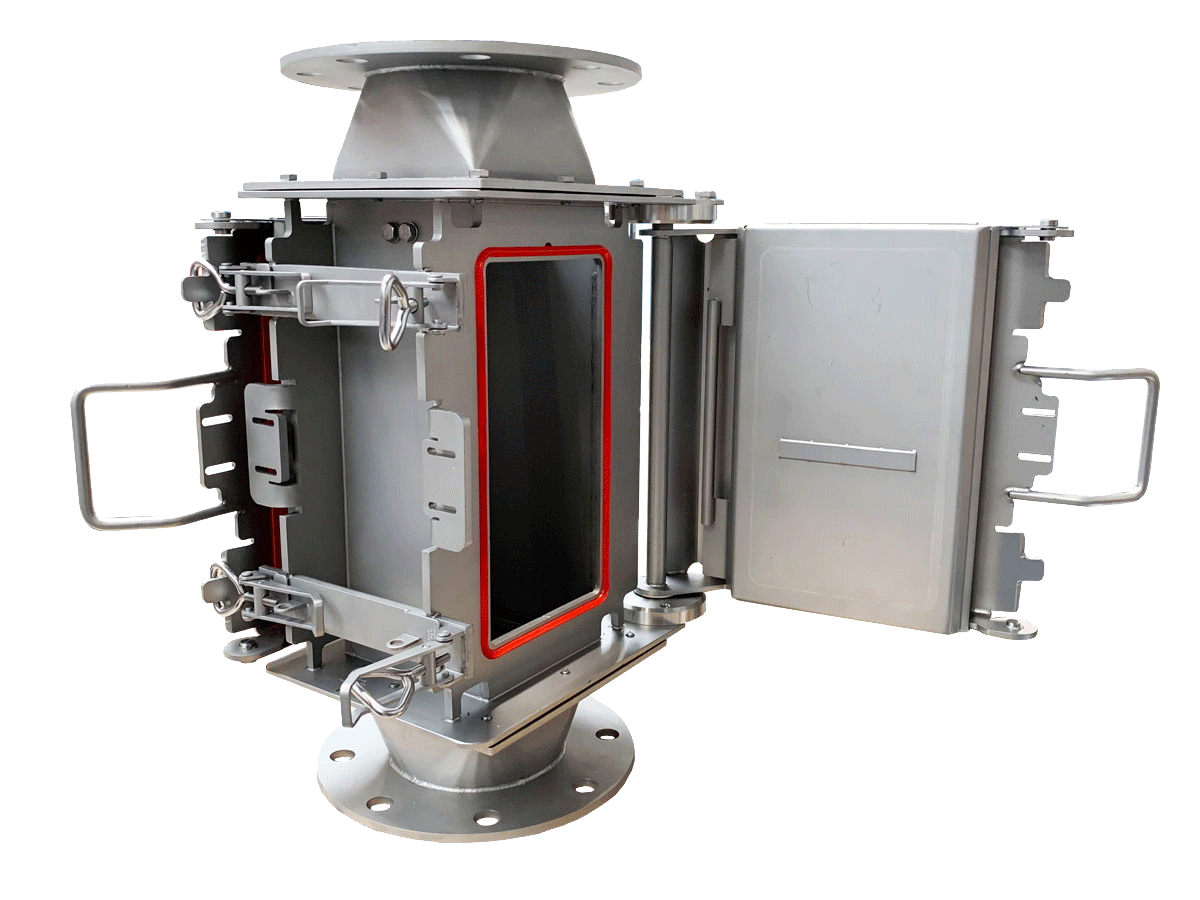

Barreaux magnétiques dans les goulottes de descente de poudre en gravitaire, lavables manuellement ou automatiquement, minimisant les délais de production

Des filtres rotatifs empêchent l’accumulation du matériau

En raison de la très petite taille de leur grain, ainsi que de leurs propriétés collantes, la farine et l’amidon n’ont pas un flux très fluide dans les conduites et filtres. Lorsque le maïs, le riz ou la racine de manioc sont broyés et trempés pour être transformés en bouillie, ils deviennent visqueux et passent de façon moins fluide dans les conduites.

La présence potentielle de poudre après le séchage cause également un risque d’accumulation dans les conduites près des filtres magnétiques. Ceci réduit l’efficacité de séparation des aimants.

Séparateurs magnétiques EHEDG certifiés pour la meilleure qualité des aliments

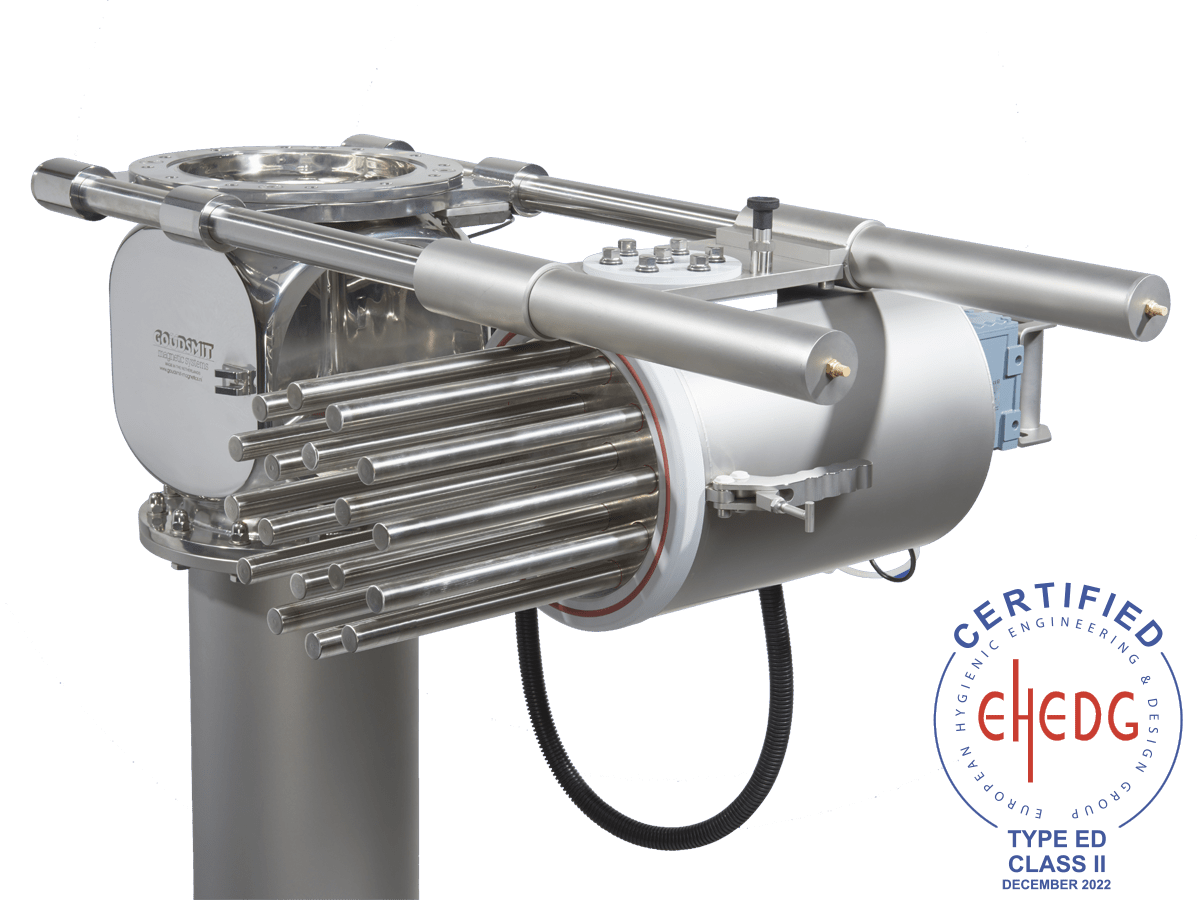

Les aimants Cleanflow rotatifs conviennent parfaitement aux conduites dans le processus de raffinage. Goudsmit a développé un séparateur magnétique rotatif certifié EHEDG spécifiquement pour les secteurs alimentaire et pharmaceutique. Ceci indique que ce séparateur a été conçu conformément aux normes de sécurité alimentaires les plus strictes. Par exemple, notre séparateur magnétique Cleanflow hygiénique est le seul filtre du marché à disposer d’un logement hydroformé poli ne présentant aucune surface horizontale ni aucun angle mort. Conçu pour la séparation magnétique de petites quantités de contaminants ferreux présents dans les poudres alimentaires et pharmaceutiques à écoulement difficile présentant un risque élevé de croissance bactérienne. La rotation des barreaux magnétiques prévient les accumulations ferreuses et les obstructions.

Séparateur magnétique rotatif certifié EHEDG avec logement hydroformé

Amidon pharmaceutique

L’amidon est fréquemment utilisé dans l’industrie pharmaceutique en tant qu’additif aux comprimés ou dans les inhalateurs à utiliser avec des médicaments pour les poumons. Ils servent de vecteur pour la véritable substance active. L’amidon ou la poudre de lait donne forme au comprimé et assure le dosage correct. L’amidon a peu d’effets secondaires, ce qui est un avantage par rapport à la poudre de lait, à laquelle de nombreuses personnes sont allergiques. Des particules métalliques microscopiques telles que le fer, mais aussi les AISI 304 et 316L, peuvent survenir dans le flux du processus. Elles peuvent être capturées à l’aide du séparateur magnétique décrit ci-dessus. La fine grille des barres magnétiques fournit le meilleur système de séparation possible pour ces corps étrangers.

Contactez nos experts pour configurer votre chaîne de production

Goudsmit n’est pas seulement un producteur de systèmes magnétiques. Notre approche constitue une solution globale dans le domaine de la séparation des métaux. Le résultat obtenu est l’aspect le plus important. Nos experts vous proposent divers services et conseils pour déterminer où et comment placer au mieux les filtres magnétiques. Nous serons également ravis de collaborer avec vous lorsque vous développez un produit dans lequel vous souhaitez utiliser des aimants. Vous pouvez en outre toujours consulter notre base de connaissances pour en savoir plus sur le magnétisme et ses applications dans divers secteurs.