Herausforderungen bei der Mehl- und Stärkeverarbeitung

Bei der Ernte von Kartoffeln, Getreide, Weizen oder Gerste können grobe Metallteile in das Erntegut gelangen. Bei der Verarbeitung zu Stärke oder Mehl gelangen auch kleine Verschleißpartikel aus Eisen oder Edelstahl in Ihr Produkt. In beiden Fällen verursachen diese Eisenverunreinigungen große Schäden an Ihren Maschinen. Schlimmstenfalls verbleiben Eisenpartikel im Endprodukt, was zu einer Gefährdung der Verbraucher, einem Produktrückruf und dem entsprechenden Imageschaden führt.

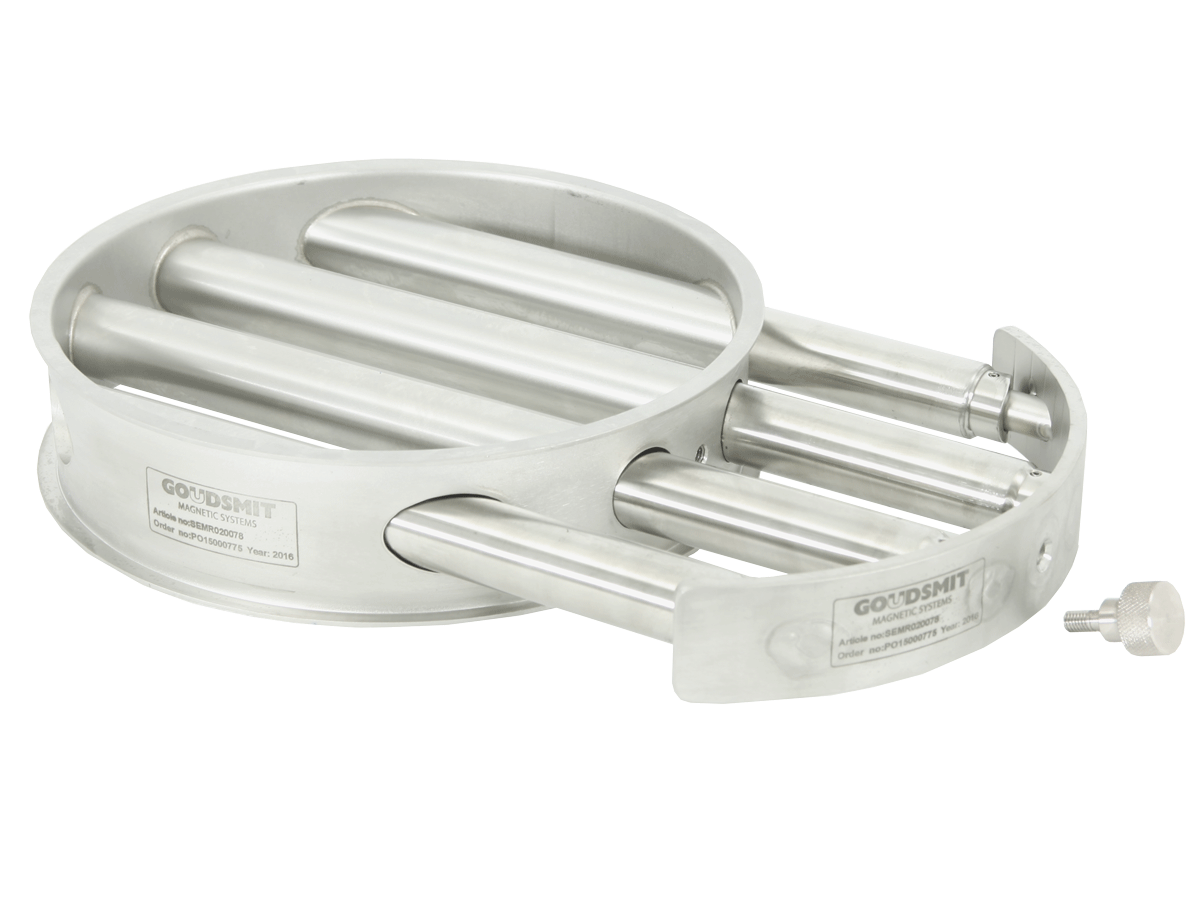

Magnete spielen eine wichtige Rolle bei der Herstellung von Getreide- oder Mehlprodukten. Sie verhindern Schäden an Mahlwerken, kostspielige Produktionsausfälle und Rückrufe. Die wichtigsten Magnetanwendungen in diesen Verarbeitungsschritten sind Filtermagnete, Siebmagnete und rotierende Magnetstäbe.

Metallpartikel gelangen bei der Ernte in den Produktstrom

Entfernen grober Eisenverschmutzung direkt nach der Ernte

Bei der Ernte von Kartoffeln, Mais, Maniok, Reis und anderen Produkten, die zur Herstellung von Mehl oder Stärke verwendet werden, gelangen Eisen und andere Metallteile aus der Erde oder von Erntemaschinen in Ihren Produktstrom. Es ist äußerst wichtig, diese Teile zu entfernen. Dadurch werden Schäden an Bearbeitungsmaschinen wie Walzen und Dekantern vermieden.

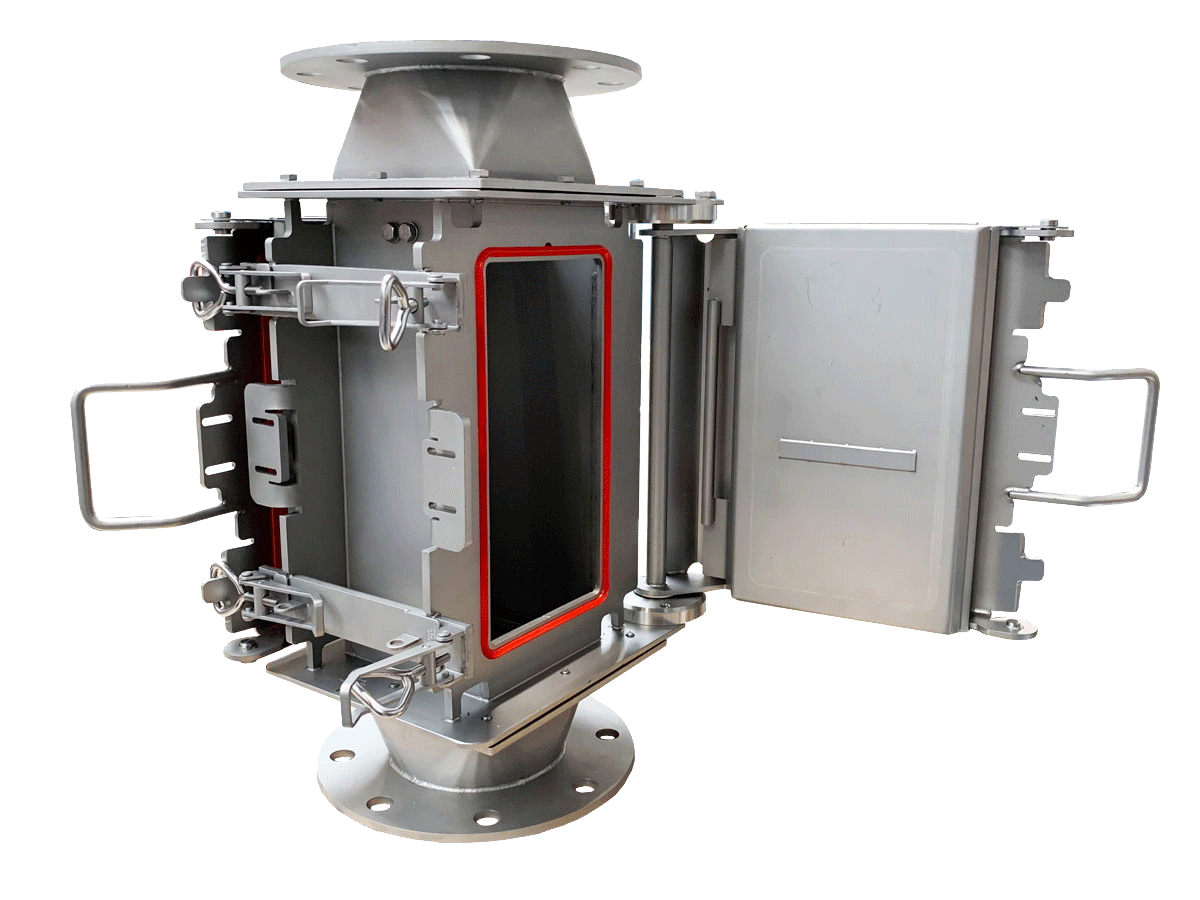

Grobe Eisenverunreinigungen lassen sich am besten mit starken Permanent-Überbandmagneten entfernen, die direkt über dem Förderband angebracht sind. Diese Magnete sorgen für eine erste Qualitätsverbesserung unmittelbar nach der Ernte und während der Zwischenlagerung. Sie trennen grobe Eisenteile wie Schrauben, Muttern, Blechstücke und alten Draht, die aus dem Acker stammen. Wenn Ihr Produkt in Silos gelagert wird, trennt ein in der Freifallanlage montierter Schurrenmagnet oder Rohrmagnet Eisenverunreinigungen direkt aus dem Produktstrom.

Automatisch reinigender Außenpolmagnet trennt Eisenverunreinigungen in Freifallrohren

Maschinenschäden mit zuverlässigen Magnetfiltern verhindern

Magnetabscheider spielen bei der Stärkeproduktionslinie eine wichtige Rolle. Sie filtern unerwünschte Verunreinigungen aus Edelstahl und Eisen aus feinen Pulverströmen. Diese eisenhaltige Verschmutzung kommt sicherlich nicht nur von außen, sondern auch von den Bearbeitungsmaschinen selbst, die sich intern abnutzen und daher ebenfalls eine Metallverschmutzung verursachen. Magnete sind eine zuverlässige, günstige und effiziente Lösung, insbesondere unter Berücksichtigung möglicher Schäden an Maschinenteilen.

Metallfreie Kartoffelstärke

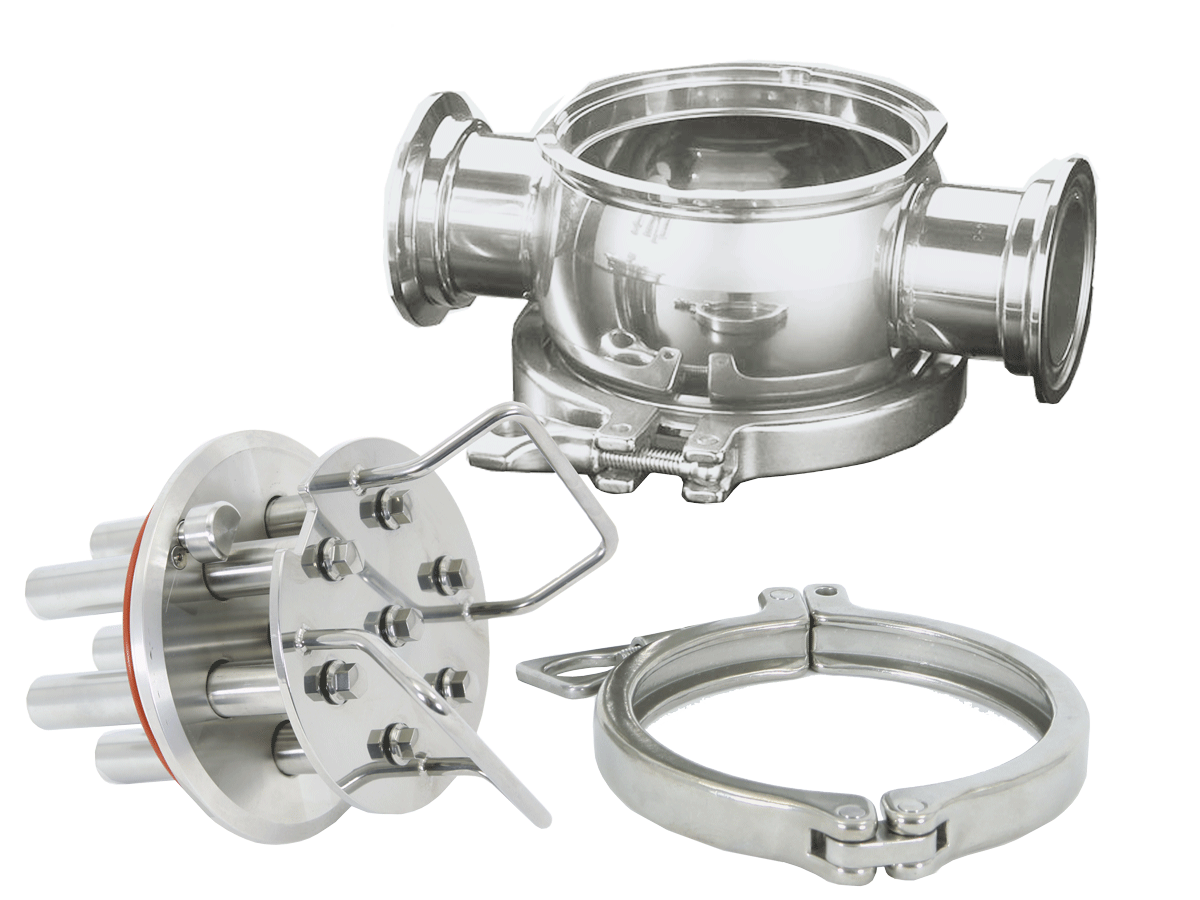

Bei der Verarbeitung von Kartoffeln werden diese gewaschen und mit einer Reibe fein zerkleinert. Dies führt zu feuchter, flüssiger Kartoffelmasse. Beim Feinschliff können die Zähne einer Reibe abbrechen. Um diese Metallverunreinigungen zu entfernen, verwenden Kartoffelverarbeiter Magnetfilter in Druckleitungen.

Magnete verhindern Metallteile in Kartoffelstärke

Tapiokastärke ohne Eisenverunreinigung herstellen

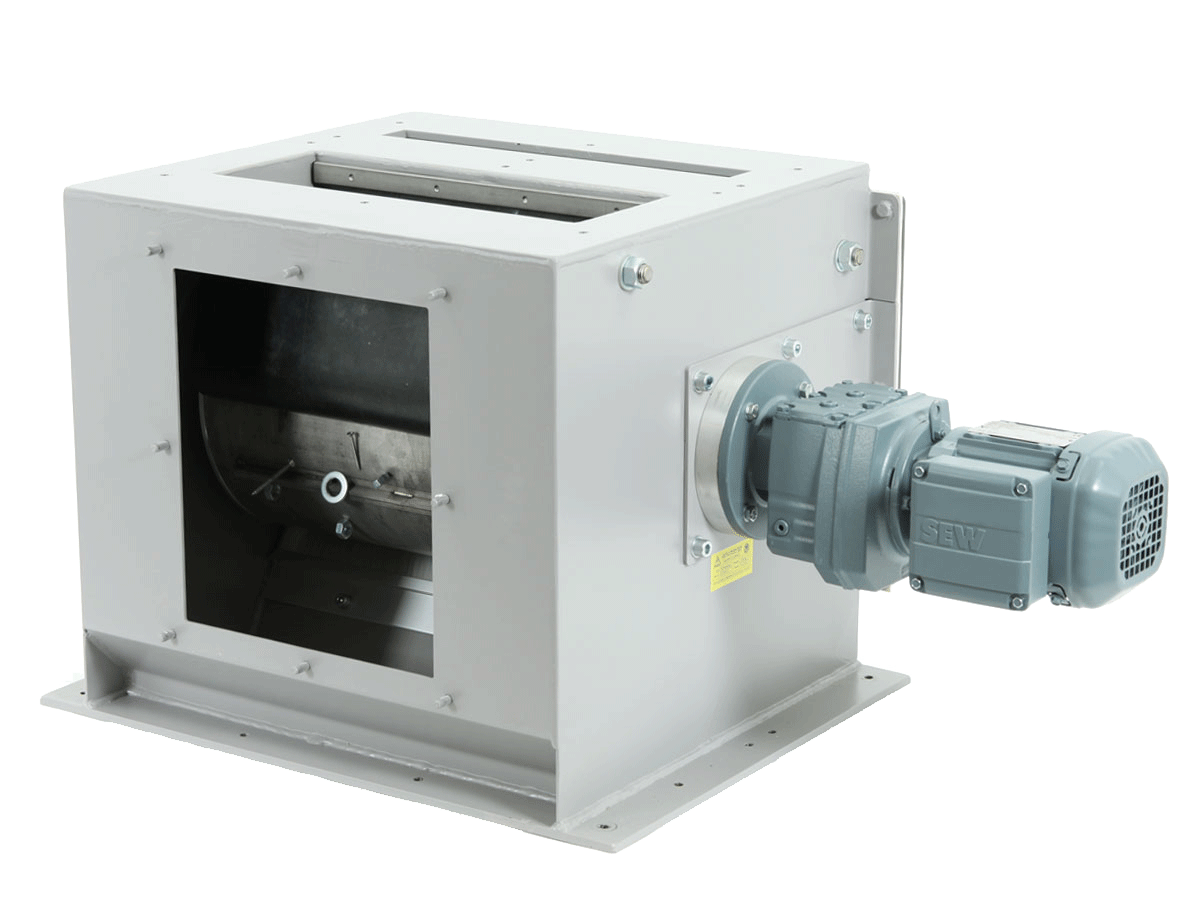

Die Verarbeitung von Maniokwurzeln zu Tapiokamehl erfolgt mit industriellen Schäl- und Reibmaschinen. Schließlich wird die Maniokpflanze zu einem nassen Kuchen gepresst, der dann gemahlen wird. Dabei handelt es sich um ein hochgradig mechanisches Verfahren, das häufig mit Eisenverunreinigung einhergeht. Am Anfang der Produktionskette wird zunächst grob mit Magnetgittern gefiltert. Am Ende dieser Kette, wenn nur noch das getrocknete Tapiokapulver übrig ist, werden die Eisenpartikel mit rotierenden Magnettrommeln abgeschieden.

Eisenfreie Reisstärke mit Magnetfiltern für Druckleitungen

Für die Verarbeitung von Reis zu Reisstärke ist das Mahlen erforderlich. Nach dem ersten Mahlschritt beginnt das Einweichen, wodurch ein Reisbrei entsteht, der gefiltert und getrocknet wird. Um die Qualität des Endprodukts zu gewährleisten, werden Magnetfilter in den Druckleitungen platziert. Auf diese Weise erfassen Sie die Eisenverschmutzung in dem Reisbrei nach jeder Verarbeitungsmaschine und erhalten so garantiert eisenfreie Reisstärke.

Effiziente Produktion von Maisstärke dank Magnetabscheider

Mais wird sowohl zu Glukose als auch zu Stärke verarbeitet. Die Gewinnung dieser beiden Produkte erfordert eine Reihe mechanischer Vorgänge mit Geräten, die sehr empfindlich auf Schäden durch Eisenverunreinigung reagieren. Der Mais wird gewaschen, gesiebt, eingeweicht, dann gemahlen und erneut gewaschen. Anschließend erfolgt die Trennung durch Zentrifugieren in Gluten und Stärke, danach wird die Stärke getrocknet. Wenn der Maisbrei in die Zentrifuge gelangt, darf er auf keinen Fall irgendwelche Eisenteilchen enthalten.

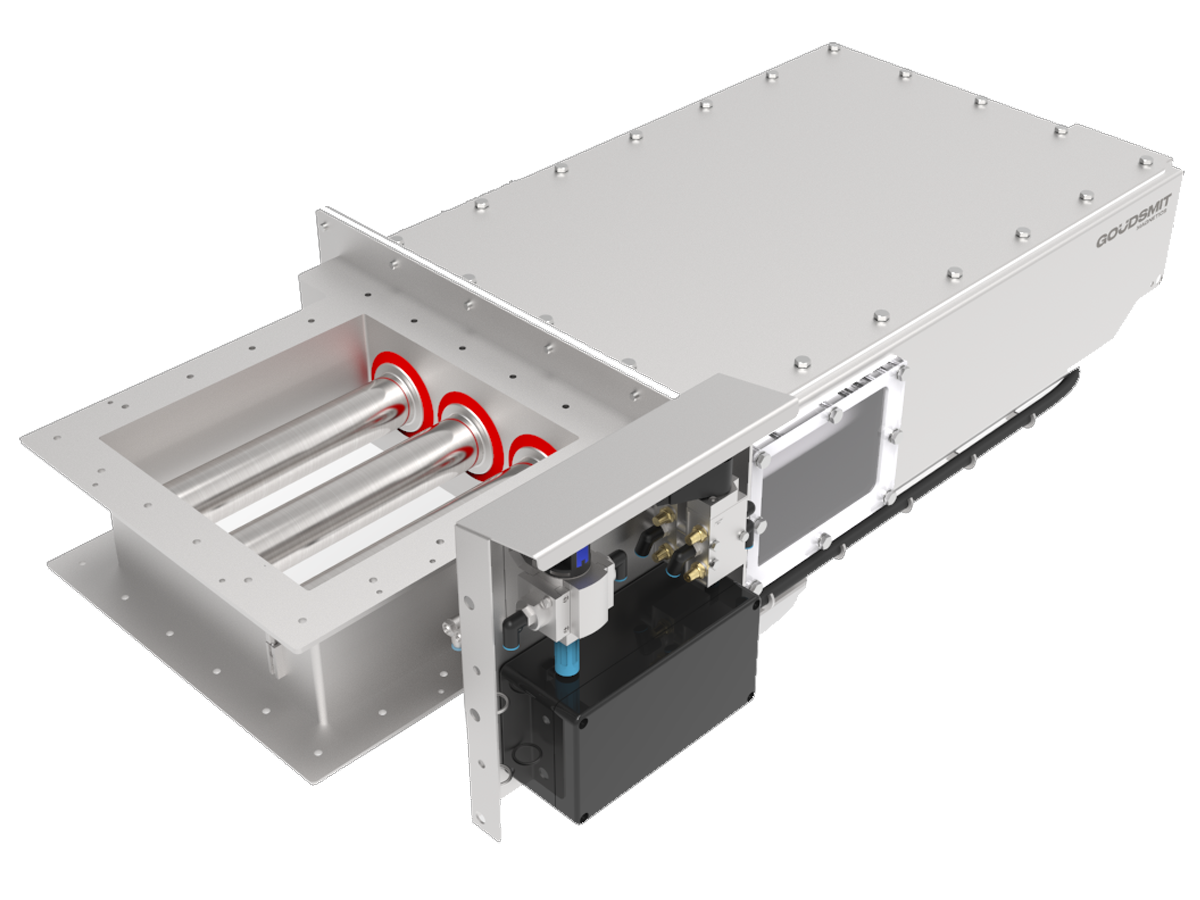

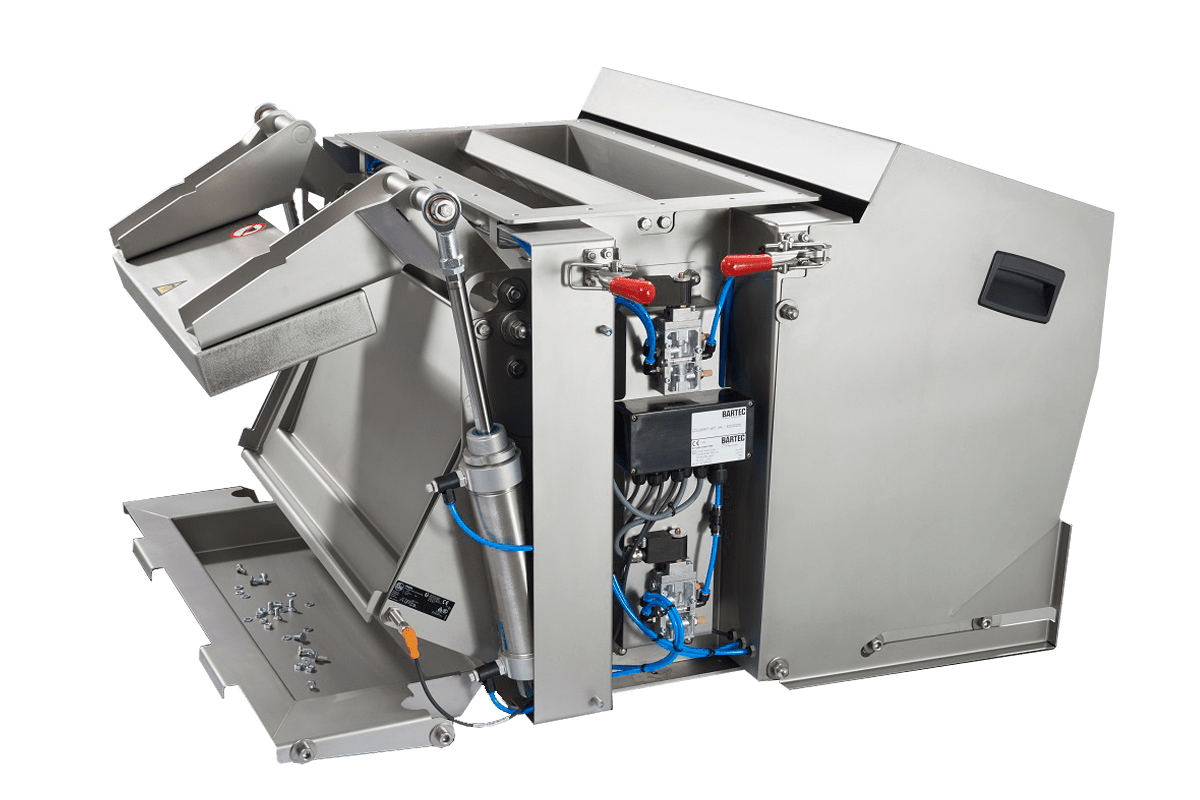

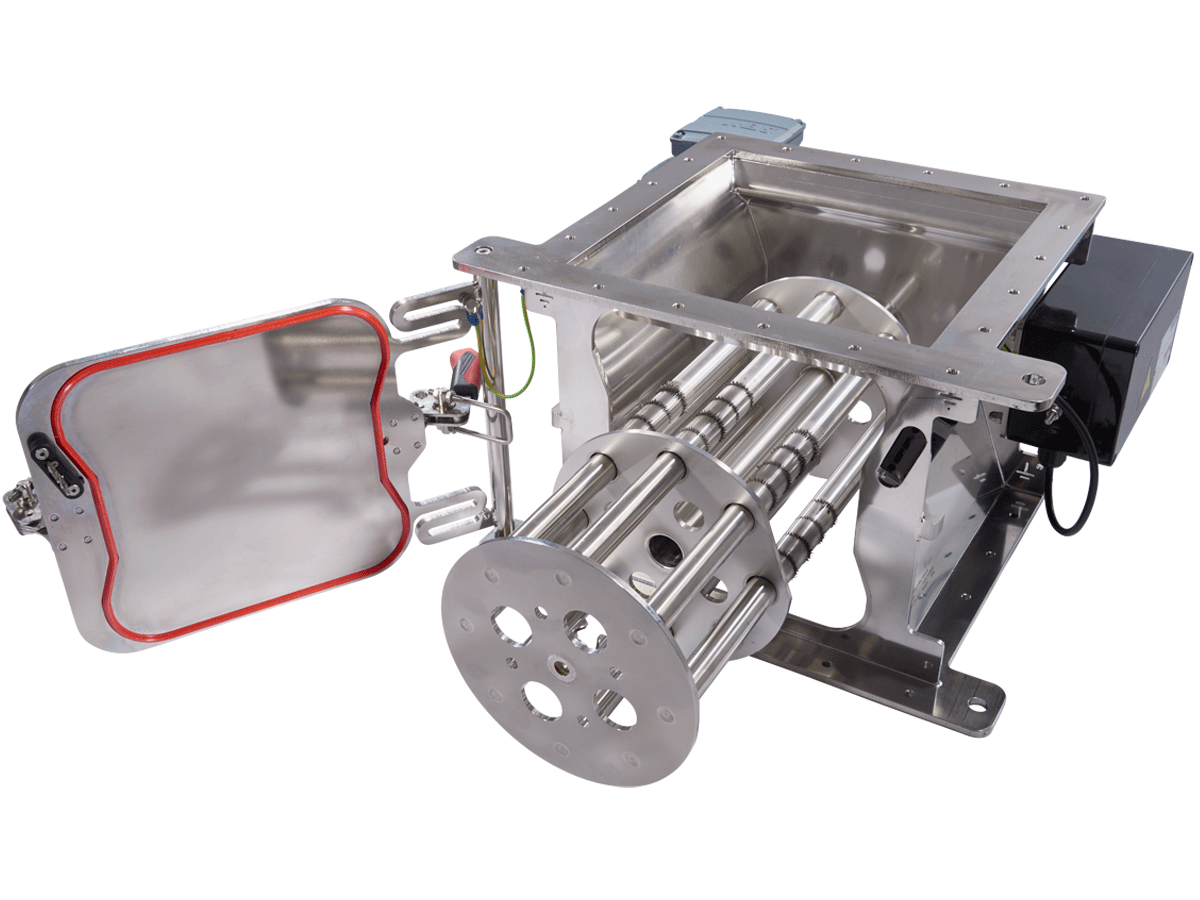

Die gründliche Reinigung des Maisstärke-Produktstroms ist sehr wichtig, um die Lebensmittelsicherheit zu gewährleisten. Die beste Filtrierung von feinen Pulverstoffen wird durch ein rotierendes Magnetgitter mit starken Magnetstäben erreicht. Das Rotieren der Stäbe erleichtert das Fließen von Pulverstoffen.

Magnetstäbe in Freifall-Pulverrutsche, manuell oder automatisch zu reinigen, minimiert Produktionsverzögerungen

Rotierende Filter verhindern Materialansammlungen und Brückenbildung

Die sehr kleine Korngröße von Mehl und Stärke sowie die klebrigen Eigenschaften hat zur Folge, dass dieses Pulver nicht leicht durch Rohre und Filter fließen kann. Wenn Mais, Reis oder Maniokwurzeln gemahlen und zu Brei eingeweicht werden, wird er zähflüssig und fließt nicht so gut durch Rohre.

Auch nach dem Trocknungsprozess besteht bei Pulverrückständen die Gefahr der Brückenbildung in den Rohren in der Nähe der Magnetfilter. Dadurch wird die Abscheidungseffizienz der Magneten beeinträchtigt.

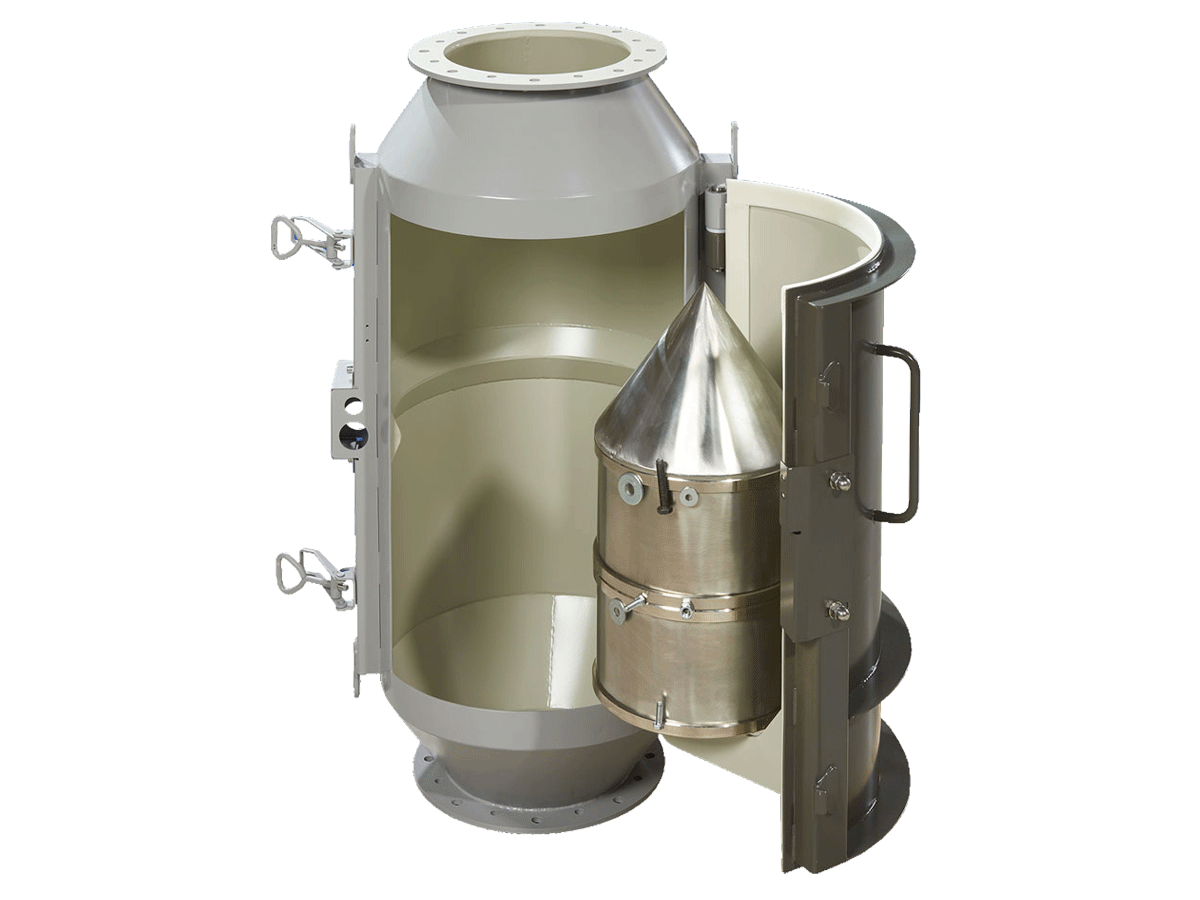

EHEDG-zertifizierte Magnetabscheider für höchste Lebensmittelqualität

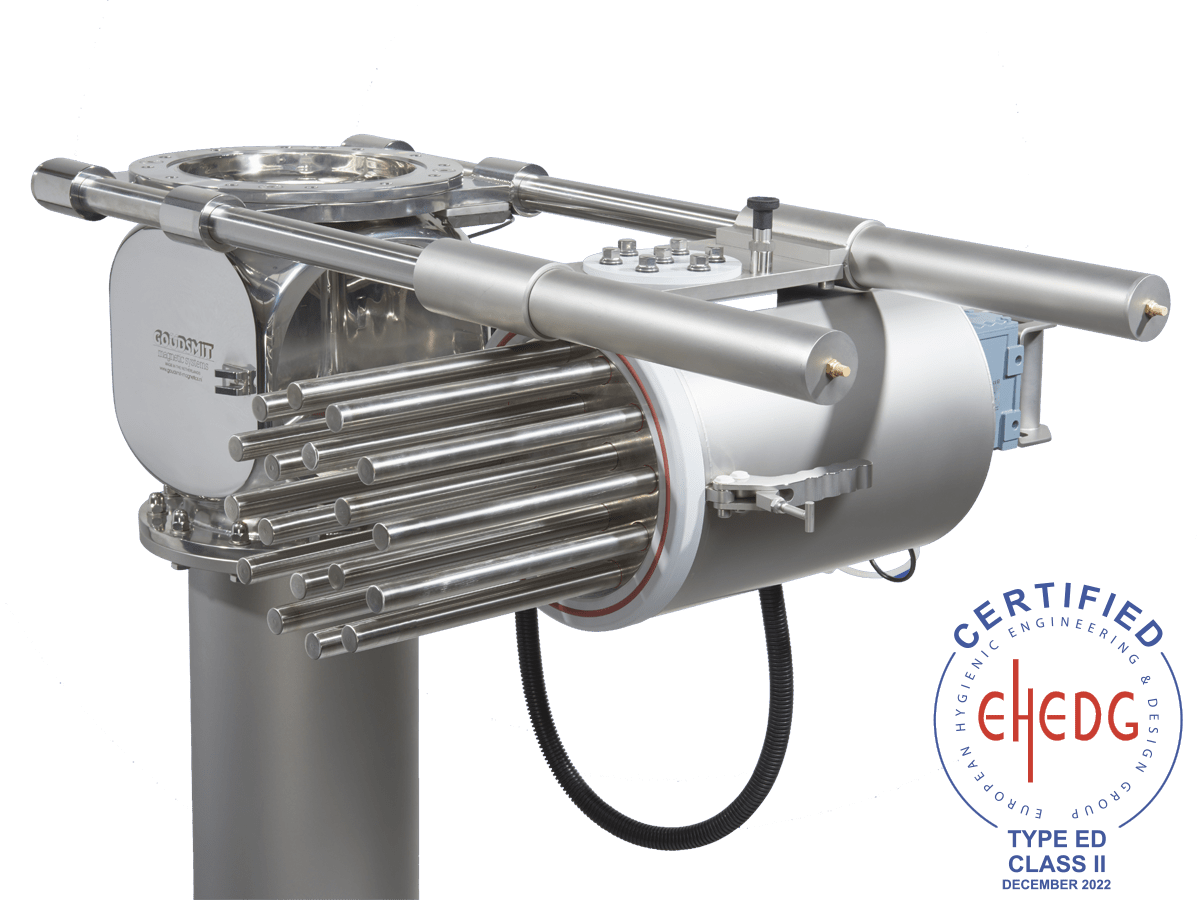

Rotierende Cleanflow-Magneten eignen sich sehr gut im Verwandlungsprozess für Rohre. Goudsmit hat einen rotierenden Magnetabscheider mit EHEDG-Zertifizierung speziell für die Lebensmittel- und Pharmaindustrie entwickelt. Die Zertifizierung steht dafür, dass dieser Abscheider gemäß den höchsten Standards für Lebensmittelsicherheit entwickelt wurde. Unser hygienischer Cleanflow-Magnetabscheider ist beispielsweise der einzige Filter auf dem Markt, der über ein poliertes Hydroform-Gehäuse ohne horizontale Flächen und tote Winkel verfügt. Entwickelt für das magnetische Trennen kleiner Mengen von Eisenverunreinigungen aus schlecht fließenden Lebensmitteln und pharmazeutischen Pulverstoffen mit einem hohen Risiko für Bakterienwachstum. Das Drehen der Magnetstäbe verhindert die Brückenbildung und Blockaden.

EHEDG-zertifizierter rotierender Magnetabscheider mit Hydroformgehäuse

Stärke für Medikamente

Die Pharmaindustrie verwendet Stärke häufig als Zusatzstoff für Tabletten oder Vernebler mit Lungenmedikamenten. Diese dient als Träger für den eigentlichen Wirkstoff. Die Stärke oder das Milchpulver verleihen den Tabletten ihre Struktur und sorgen für die richtige Dosierung. Stärke hat nur wenige Nebenwirkungen; ein Vorteil gegenüber Milchpulver, gegen das viele Menschen allergisch sind. Mikro-Metallteile wie Eisen, aber auch AISI 304 und 316L können im Produktstrom vorkommen. Diese können mit dem oben genannten Magnetabscheider erfasst werden. Das feine Gitter aus Magnetstäben bietet das bestmögliche Trennsystem für diese Fremdkörper.

Wenden Sie sich an unsere Experten, um Ihre Prozesslinie einzurichten

Goudsmit produziert nicht nur Magnetsysteme. Wir denken in Form einer Gesamtlösung auf dem Gebiet der Metallabscheidung. Denn schließlich ist es das Ergebnis, das zählt. Unsere Experten unterstützen Sie mit verschiedenen Services und Beratungen, um festzulegen, wo und wie Sie Magnetfilter am besten platzieren. Wir unterstützen Sie auch gerne bei der Entwicklung Ihres eigenen Produkts, für das Sie Magnete verwenden möchten. Darüber hinaus können Sie auch immer unsere Wissensdatenbank nutzen, um mehr über Magnetismus und seine Anwendungen in verschiedenen Industrien zu erfahren.