Herausforderungen bei der Lithiumverarbeitung

Metallverschmutzungen in Lithiumbatterie-Pulverstoffen beeinträchtigen die Qualität und Lebensdauer von Batterien und Akkus. Um einen optimalen Betrieb zu gewährleisten, sind qualitativ hochwertige Kathodenpulverstoffe wie Nickel, Mangan, Kobaltoxid und Lithium erforderlich. Dies gilt auch für Anodenpulverstoffe wie Graphit, Ruß oder Silikat.

Vor einigen Jahren führte ein Defekt in einem von 200.000 Fällen zum Rückruf von fast sechs Millionen Lithium-Ionen-Akkus. Der Hersteller der Lithium-Ionen-Akkus wies darauf hin, dass mikroskopisch kleine Metallpartikel mit anderen Teilen der Lithium-Zelle in Kontakt kommen können, was zu einem Kurzschluss führen kann. Aus diesem Grund spielen Magnete bei der Herstellung hochwertiger Lithium-Ionen-Batterien und -Akkus sowohl in der Gewinnungs- als auch in der Produktionsphase eine entscheidende Rolle. Eine weitere Herausforderung bei der Verarbeitung von Lithium ist seine Explosionsempfindlichkeit und seine feine Körnung. Daher sind die Staubdichte und die ATEX-Zertifizierung der Produktionslinie von großer Bedeutung.

Lithiumcarbonat wird durch ein Verdampfungsverfahren auf einem Salzsee gewonnen

Magnetabscheider sorgen unmittelbar nach der Extraktion für eisenfreies Lithium.

Lithium wird im „Lithiumdreieck“ der Welt auf verschiedene Weise abgebaut: Australien, Chile, Bolivien und Argentinien. In Chile wird dazu Lithium aus dem Salzsee des Salar de Atacama gewonnen. In Australien wird Lithium aus festen Erzen gewonnen. Bei diesen Prozessen werden unterirdische Solevorkommen an die Oberfläche gepumpt und zum Verdunstungsbecken transportiert. Das Wasser verdunstet und das Salz wird entfernt. Diese Schritte werden ein paar Mal wiederholt, bis Lithiumcarbonat übrig bleibt. Auch in Europa gibt es Pläne für die Gewinnung von Lithium aus dem Zentralmassiv in Frankreich.

Das Ergebnis ist der Rohstoff für die Lithiumproduktion. Bei diesem Prozess kann es vorkommen, dass Eisenverunreinigungen in den Rohstoff gelangen. Das Pulver kann auch beim Transport mit der Bahn oder dem Frachter durch Eisen verunreinigt werden. Eisenpartikel oder Muttern und Schrauben, die das Pulver nach dem Transport verunreinigen, müssen sorgfältig herausgefiltert werden, um eine Explosionsgefahr zu vermeiden. Goudsmit bietet verschiedene Ferro-Abscheider an, die Eisenverunreinigungen aus Rohstoffströmen wie Lithium entfernen. Die robusten Magnetabscheider halten den abrasiven und korrosiven Eigenschaften von Lithiumpulver stand. Dieses Pulver beschädigt die Edelstahlmischer, -siebe und -förderspiralen und die Eisenpartikel gelangen in das Lithiumpulver.

Lithiumsulfat, nach der Reinigung von Eisenpartikeln und anderen Verunreinigungen

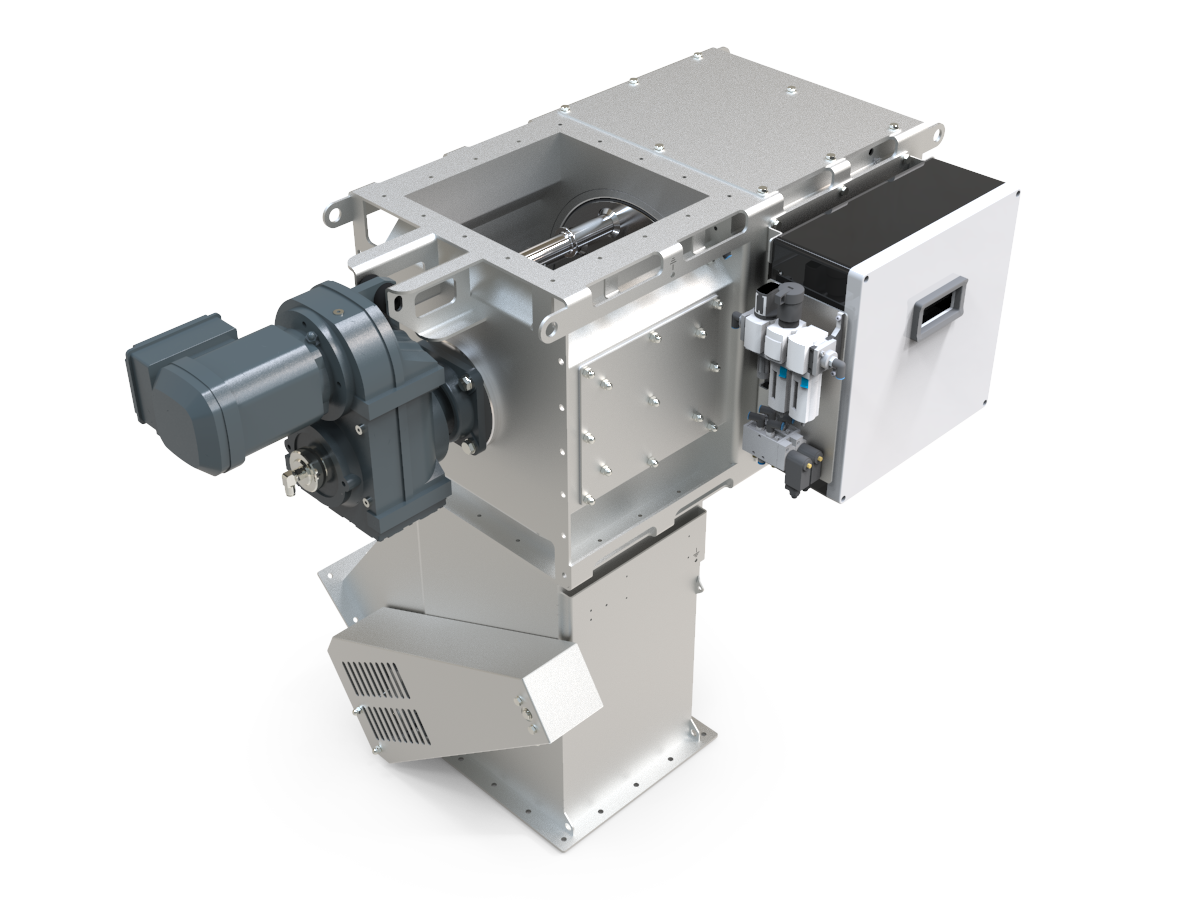

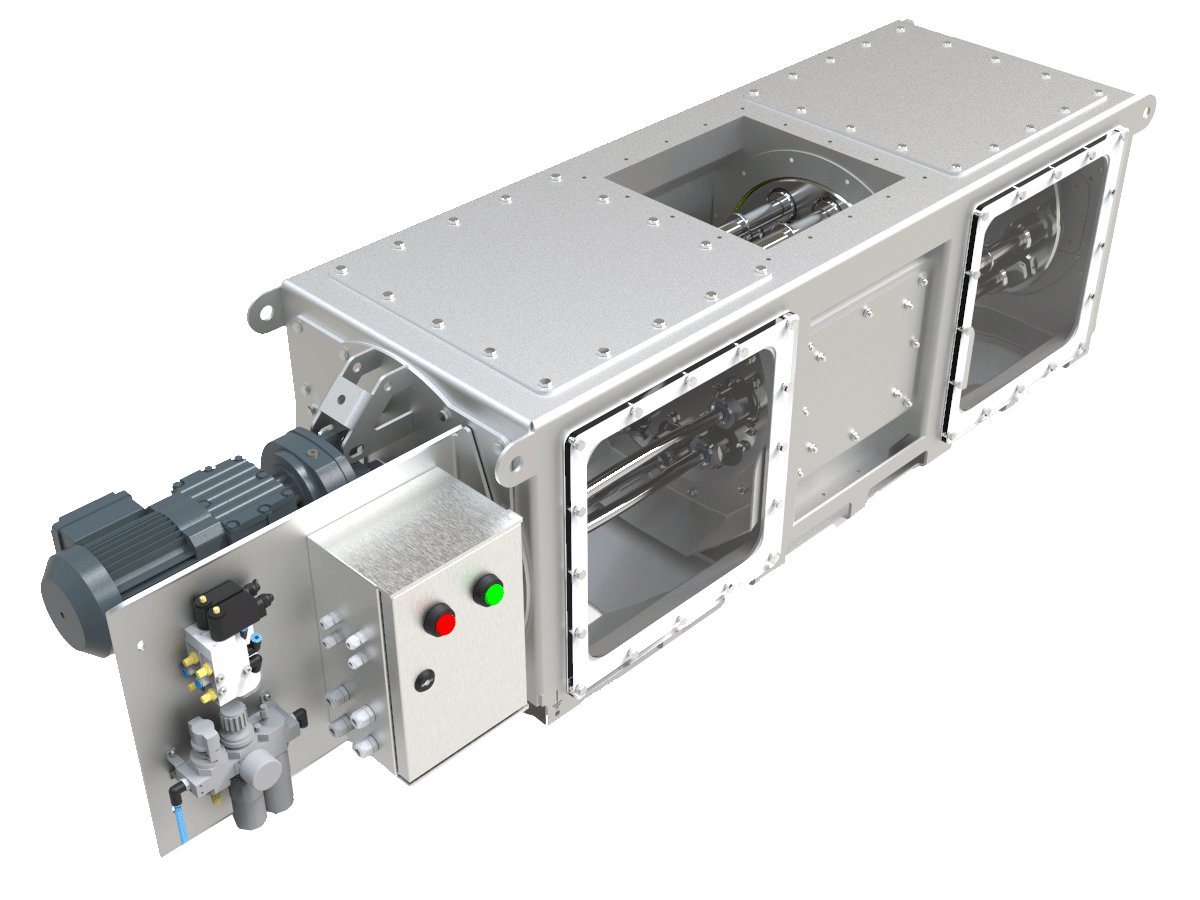

Mit rotierenden Magnetabscheidern Materialansammlungen verhindern

Die sehr feine Körnung von Lithium führt unter anderem dazu, dass das Produkt schlecht fließt. In den meisten Fällen kommt es zu Materialansammlungen und Brückenbildung bei jeder Blockade im Fluss. Auch an den Magnetstäben. Die Brückenbildung blockiert nicht nur den Fluss, sondern führt auch zu einer schlechten Abscheideleistung, da die magnetischen Verunreinigungen von den Stäben abgelenkt werden.

Durch Rotation der Magnetstäbe wird verhindert, dass feine Pulverpartikel an den Stäben haften bleiben, sodass der Kontakt mit den Magnetstäben optimal bleibt. Dies ist wichtig, weil die sehr kleinen und oft schwach magnetischen Teilchen auf die Magnetstäbe treffen müssen, um „gefangen“ werden zu können. Der Magnetabscheider von Goudsmit für Lithium enthält neun große, extra starke Magnetstäbe. Diese pneumatisch betriebenen Magnetstäbe mit einem Durchmesser von 50 mm haben ein tiefes Fangfeld. Mit einer Flussdichte von 12.000 Gauss an den Stäben kann der Magnet neben Eisenteilchen auch paramagnetische Teile auffangen.

Magnetabscheider mit rotierenden Stäben für Batteriepulver

Reinigende Pulverstoffe für die Herstellung von Lithium-Ionen-Batterien

Aufgrund des weltweiten Wachstums des Batteriemarkts und der steigenden Nachfrage nach Akkus für Laptops, Smartphones, Elektroautos usw. stehen die Batteriehersteller unter dem Druck, die Leistung zu verbessern, ihren ökologischen Fußabdruck zu verringern und die Kosten zu senken. Nutzer von Akkus wünschen sich eine schnellere Aufladung, eine höhere Ladekapazität und eine längere Lebensdauer der Akkus. Gleichzeitig wollen die Hersteller kompaktere Akkus mit einer höheren Energiedichte, Zuverlässigkeit und einem sicheren Produktionsprozess. In den kommenden Jahren wird der Markt für das Recycling von Lithiumbatterien und -akkus enorm wachsen, da es den führenden Automobilherstellern ein Anliegen ist, den Abfallstrom zu reduzieren. Ziel ist es, durch die Optimierung des Recyclingprozesses eine 100%ige Kreislaufwirtschaft ohne Abfallströme zu erreichen.

Lithium, Hauptbestandteil für Autobatterien

Eine nachhaltige Zukunft dank einer Vorreiterrolle beim Lithium-Recycling

Die Nutzung von Lithium ist noch nicht besonders nachhaltig. Das liegt daran, dass die Recyclingketten noch nicht ausgereift sind und kein Ausbau stattgefunden hat. Lithium selbst hat jedoch das Potenzial, zur Speicherung von grüner Energie beizutragen. Das macht uns weniger abhängig von fossilen Brennstoffen. Aufgrund der steigenden Nachfrage nach Lithium und der erwarteten Verknappung auf dem Weltmarkt in den kommenden Jahren ist das Recycling von Batterien von großer Bedeutung. Die Schwierigkeit beim Recycling von Batterien besteht in der Abscheidung wertvoller Materialien wie Lithium, Kobalt und Nickel.

Wertvolle Mineralien in Lithium-Ionen-Batterien

Wertvolle Mineralien in Lithium-Ionen-Batterien

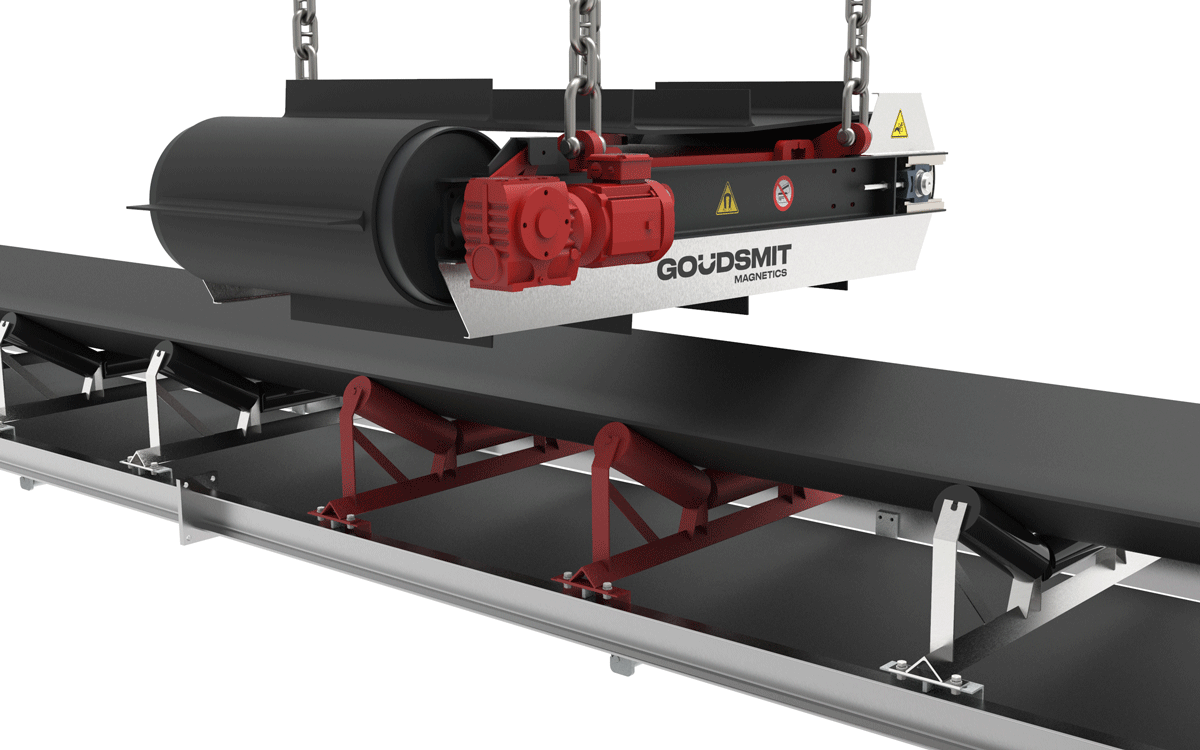

Bisher werden viele Batterien mit hohem Kobaltgehalt pyrometallurgisch (durch Schmelzen) recycelt, um das wertvolle Kobalt zurückzugewinnen. In modernen Batterietechnologien wird jedoch immer weniger Kobalt verwendet und der Schwerpunkt liegt auf der Gewinnung des wertvollen Lithiums. Im mechanischen Teil des Recyclingprozesses, der der Hydrometallurgie (Auflösung in Säuren) vorausgeht, spielen Magnete eine wichtige Rolle. Nach dem Schreddern wird das zerkleinerte Material ausgesiebt und magnetisch abgeschieden. Der verbleibende Materialstrom wird dann gewaschen und einer Wärmebehandlung unterzogen, bevor er dem chemischen Prozess zugeführt wird. Durch hydrometallurgisches Recycling können bis zu 99,6 % reines Lithium-, Cobalt-, Nickel-Raffinat erzielt werden. Mit dieser Methode lassen sich auch Kupfer, Mangan, Eisen und Aluminium zurückgewinnen. Nach der chemischen Trennung der Mineralien kann das Li-, Co-, Ni-Raffinat magnetisch gefiltert werden. So erhalten Sie reines, nicht-magnetisches Lithium.

Derzeit ist dieses Verfahren angesichts der relativ niedrigen Kosten des Lithiumabbaus weniger attraktiv. Die Recyclingtechnologien werden jedoch immer besser, sodass diese Industrie den Abbau ergänzen kann. Somit trägt sie dazu bei, die Wertschöpfungskette unter anderem in der Automobilindustrie und der Unterhaltungselektronik nachhaltiger zu gestalten.

Überbandmagnet, z. B. zur Trennung von Eisenpartikeln aus gemahlenem Erzpulver, zum Schutz von Maschinen

Kundenspezifische Tests für ein optimales Ergebnis

Aufgrund der Komplexität der Batterieproduktion ist es nicht leicht, die richtige Lösung zu finden. Daher vertraut Goudsmit auf Kundentests mit Ihrem spezifischen Produktstrom. Zunächst stellen wir Ihre Anforderungen fest und welche Optionen dafür verfügbar sind. Wir arbeiten während des gesamten Prozesses mit Ihnen zusammen und beraten Sie bei Bedarf mithilfe von FEM-Magnetberechnungen. Auf diese Weise wissen Sie genau, woran Sie sind und welche Magnetlösung für Ihre Reinigungs- oder Recyclinganforderungen geeignet ist.

Wir suchen Partner in der sich rasant entwickelnden Lithiumindustrie

Da sich der Lithiummarkt in voller Entwicklung befindet, möchten wir mit Unternehmen zusammenarbeiten, die in der Lithiumverarbeitung tätig sind. Wir möchten mit unseren innovativen Magnetlösungen einen Beitrag zur Entwicklung der besten Magnetabscheidungstechnologie für Batteriepulverstoffe leisten. Wir wollen gemeinsam mit Ihnen einen Magnetabscheider entwickeln, der alle Ihre Anforderungen erfüllt und letztlich einen völlig neuen Industriestandard setzt.