Wyzwania związane z przetwarzaniem litu

Zanieczyszczenia metalami w proszkach akumulatorów litowych zmniejszają jakość i trwałość akumulatorów lub akumulatorów. Aby zagwarantować optymalne działanie, wymagane są najwyższej jakości proszki katodowe, takie jak nikiel, mangan, tlenek kobaltu i lit. Dotyczy to również proszku anodowego, takiego jak grafit, czerń węglowa lub krzemionka.

Kilka lat temu awaria jednego na 200 000 doprowadziła do wycofania prawie sześciu milionów opakowań litowo-jonowych. Producent ogniw litowo-jonowych wskazał, że mikroskopijne cząsteczki metalu mogą stykać się z innymi częściami ogniwa litowego, co może prowadzić do zwarcia. Dlatego magnesy odgrywają kluczową rolę w wytwarzaniu wysokiej jakości akumulatorów i akumulatorów litowo-jonowych, zarówno w fazie ekstrakcji, jak i produkcji. Dodatkowym wyzwaniem w przetwarzaniu litu jest jego wrażliwość na wybuchy i rozmiar drobnoziarnistego ziarna. Dlatego też gęstość pyłu i certyfikat ATEX dla linii produkcyjnej mają ogromne znaczenie.

Węglan litu jest wydobywany w procesie parowania na słonym jeziorze

Separatory magnetyczne zapewniają lit bez żelaza natychmiast po ekstrakcji

Lit jest wydobywany na kilka sposobów w tzw. trójkącie litowym świata: Australia, Chile, Boliwia i Argentyna. W Chile jest to możliwe dzięki ekstrakcji litu z słonego jeziora Salar de Atacama. W Australii lit jest pozyskiwany z rudy stałej. Podczas tych procesów osady solanki podziemnej są pompowane na powierzchnię i transportowane do stawu odparowującego. Następnie woda odparowuje i usuwa sól. Kroki te są powtarzane kilka razy, aż do pozostania węglanu litu. W Europie planuje się również wydobycie litu z Massif Central we Francji.

Rezultatem jest surowiec do produkcji litu. Zanieczyszczenie żelaza czasami kończy się w surowcach podczas tego procesu. Proszek jest również narażony na zanieczyszczenie żelazem podczas późniejszego transportu koleją i statkiem towarowym. Aby uniknąć ryzyka wybuchu, należy dokładnie filtrować cząsteczki żelaza lub nakrętki i śruby, które zanieczyszczają proszek po transporcie. Firma Goudsmit dostarcza różne separatory żelaza, które usuwają zanieczyszczenia żelazem z przepływów surowców, takich jak lit. Te silne separatory magnetyczne wytrzymują właściwości ścierne i korozyjne proszku litowego. Proszek ten uszkadza miksery, sita i spirale transportowe ze stali nierdzewnej, a cząsteczki żelaza trafiają do proszku litowego.

Siarczan litu po oczyszczeniu z cząstek żelaza i innych zanieczyszczeń

Zapobieganie gromadzeniu się materiału dzięki obrotowym separatorom magnetycznym

Bardzo mała wielkość ziaren litu powoduje między innymi słaby przepływ produktu. W większości przypadków nagromadzenie i mostkowanie materiału występuje na każdej niedrożności przepływu. Również na prętach magnetycznych. Łączenie nie tylko blokuje przepływ, ale także powoduje niską wydajność separacji, ponieważ zanieczyszczenia magnetyczne są odprowadzane z prętów.

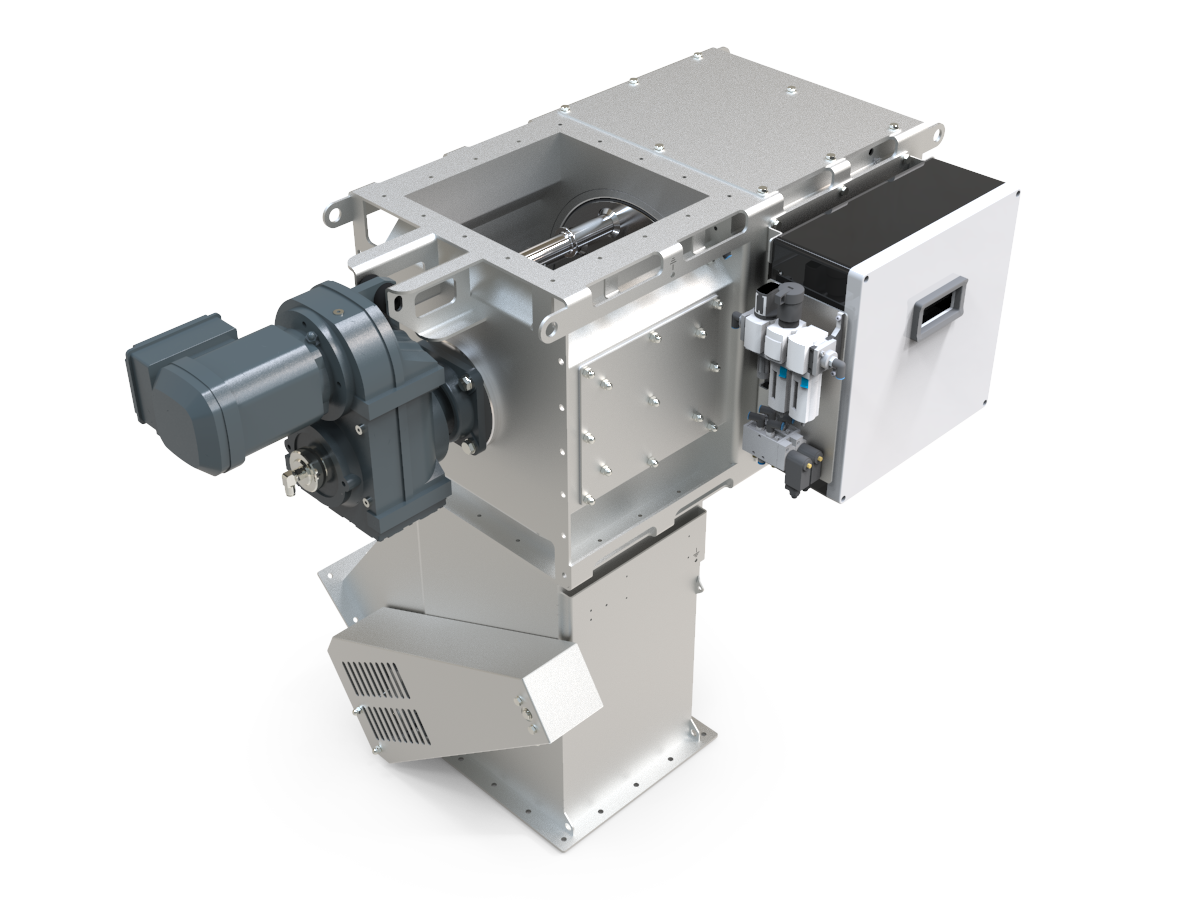

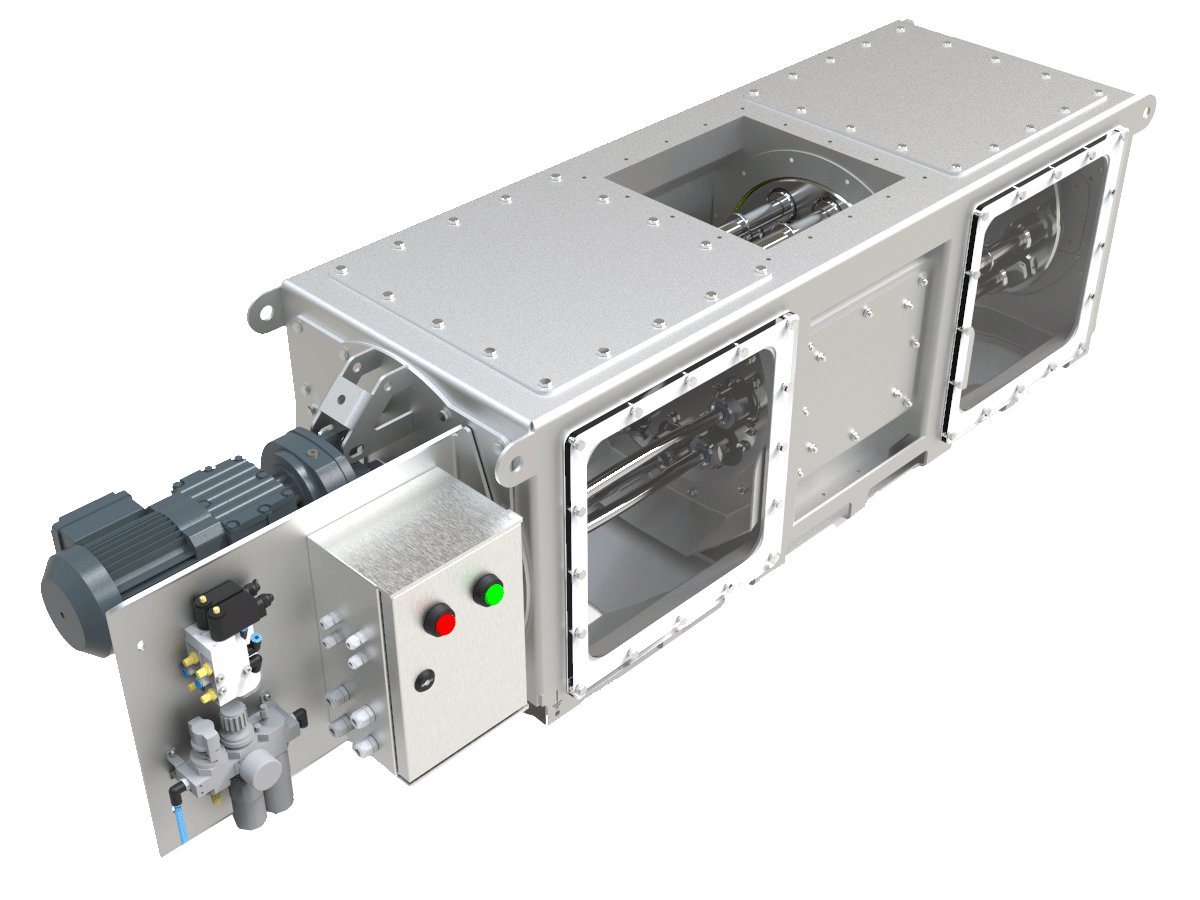

Obracając pręty magnetyczne, zapobiegamy przywieraniu drobnych proszków do prętów, dzięki czemu kontakt z prętami magnetycznymi pozostaje optymalny. Jest to ważne, ponieważ bardzo małe i często słabe cząsteczki magnetyczne muszą uderzać w pręty magnetyczne, aby móc je „wychwycić”. Separator magnetyczny firmy Goudsmit do litu zawiera dziewięć dużych, bardzo mocnych prętów magnetycznych. Te pneumatyczne pręty magnetyczne o średnicy 50 mm mają głębokie pole chwytania. Dzięki gęstości strumienia wynoszącej 12 000 gausów na prętach magnes może wychwytywać cząsteczki paramagnetyczne oprócz cząsteczek żelaza.

Separator magnetyczny z obrotowymi prętami do proszku akumulatorowego

Proszki oczyszczające do produkcji akumulatorów litowo-jonowych

Ponieważ rynek akumulatorów rośnie na całym świecie z powodu rosnącego zapotrzebowania na akumulatory do laptopów, telefonów i samochodów elektrycznych, producenci akumulatorów znajdują się pod presją, aby poprawić wydajność akumulatorów, zmniejszyć ich wpływ na środowisko i obniżyć koszty. Użytkownicy baterii chcą szybszego ładowania, większej pojemności ładowania i dłuższej żywotności baterii. Jednocześnie producenci chcą bardziej kompaktowych baterii o większej gęstości energii, niezawodności i bezpiecznym procesie produkcyjnym. W nadchodzących latach rynek recyklingu akumulatorów litowych i pakietów akumulatorów będzie bardzo się rozwijał ze względu na ambicje wiodących producentów samochodów w zakresie ograniczenia przepływu odpadów. Celem jest osiągnięcie w 100% zamkniętego systemu pętli poprzez optymalizację procesu recyklingu, bez przepływu odpadów.

Lit, główny komponent do akumulatorów samochodowych

Zrównoważona przyszłość z wiodącą rolą w recyklingu litu

Zastosowanie litu nie jest jeszcze zbyt zrównoważone. Wynika to z faktu, że łańcuchy recyklingu nie są optymalnie opracowane i nie doszło do skalowania. Jednak sam lit może przyczynić się do magazynowania zielonej energii. Dzięki temu będziemy mniej zależeli od paliw kopalnych. Ze względu na rosnący popyt na lit i spodziewane braki na rynku globalnym w nadchodzących latach, recykling akumulatorów ma ogromne znaczenie. Wyzwaniem w procesie recyklingu akumulatorów jest oddzielenie cennych materiałów, takich jak lit, kobalt i nikiel.

Cenne minerały w akumulatorach litowo-jonowych

Cenne minerały w akumulatorach litowo-jonowych

Tradycyjnie wiele akumulatorów o wysokiej zawartości kobaltu jest poddawanych recyklingowi pirometalurgicznemu (wytapianie), aby odzyskać cenny kobalt. Jednak w nowoczesnych technologiach akumulatorowych stosuje się coraz mniej kobaltu, a nacisk kładzie się na odzyskiwanie cennego litu. Magnesy odgrywają ważną rolę w mechanicznej części procesu recyklingu, przed hydrometalurgią (rozpuszczaniem w kwasach). Po rozdrabnianiu rozdrobniony materiał jest poddawany badaniom przesiewowym i rozdzielony magnetycznie. Przepływ resztkowy jest następnie myty i poddawany obróbce cieplnej przed wejściem do procesu chemicznego. Dzięki recyklingowi hydrometalurgicznemu możliwe jest osiągnięcie wyniku do 99,6% czystości Li, Co i Ni rafinatu. Za pomocą tej metody można również odzyskać miedź, mangan, żelazo i aluminium. Po oddzieleniu chemicznym minerałów raffinat Li, Co i Ni można filtrować magnetycznie. W związku z tym pozostaje Ci tylko czysty, niemagnetyczny lit.

Obecnie proces ten jest mniej atrakcyjny w porównaniu do stosunkowo niskich kosztów wydobycia litu. Jednak technologie recyklingu szybko się rozwijają, co pozwala tej branży uzupełniać górnictwo. W ten sposób przyczynia się do zwiększenia zrównoważonego łańcucha wartości między innymi w branży motoryzacyjnej i elektroniki użytkowej.

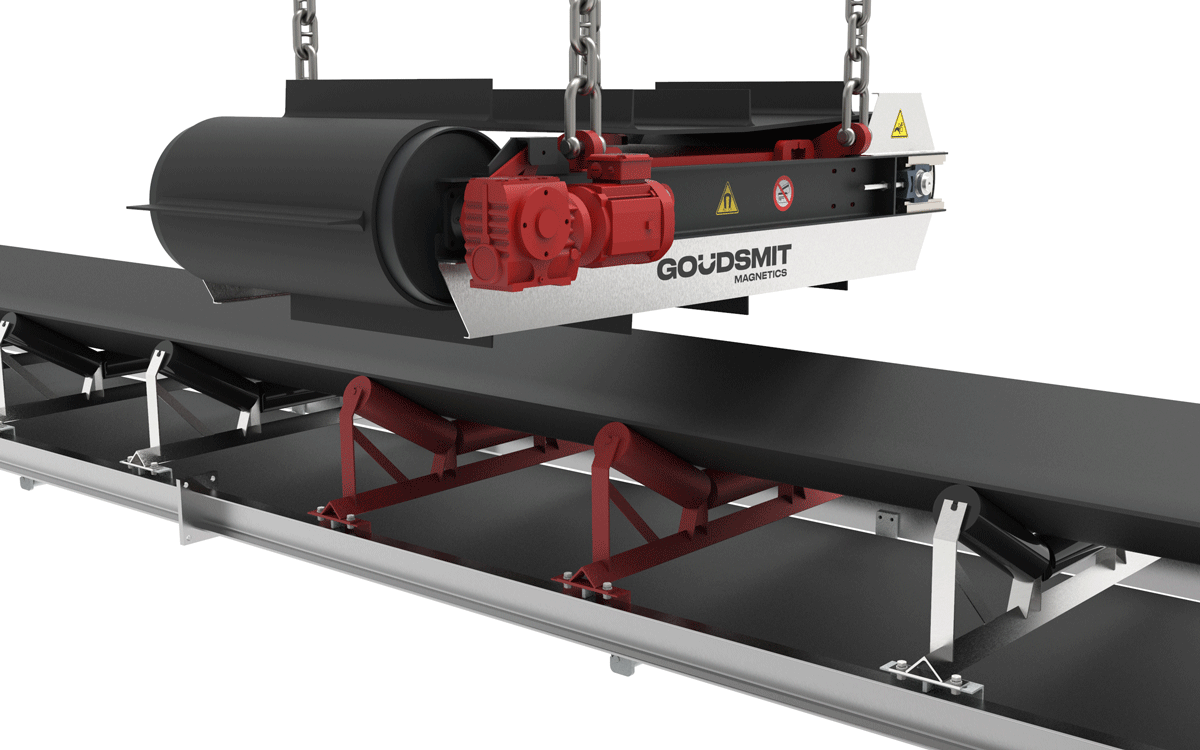

Magnes taśmowy, np. do oddzielania cząstek żelaza od sproszkowanych rud, do ochrony maszyn

Testy specyficzne dla klienta w celu uzyskania optymalnego wyniku

Ze względu na złożoność produkcji baterii znalezienie odpowiedniego rozwiązania może być wielkim zadaniem. Dlatego też firma Goudsmit wierzy w przeprowadzanie testów klientów przy użyciu określonego przepływu produktów. Najpierw określamy, jakie są Twoje potrzeby i jakie mamy w tym celu opcje. Współpracujemy w całym procesie i w razie potrzeby zapewniamy solidne porady przy pomocy obliczeń w zakresie magnesów FEM. Dzięki temu dokładnie wiesz, gdzie stoisz i jakie rozwiązanie magnetyczne spełnia Twoje potrzeby w zakresie oczyszczania lub recyklingu.

Szukamy partnerów w stale rozwijającej się branży litowej

Ponieważ rynek litu jest w pełni opracowywany, chcielibyśmy nawiązać współpracę z firmami zajmującymi się przetwarzaniem litu. Chcemy przyczynić się do opracowania najlepszej technologii separacji magnetycznej dla proszków akumulatorowych dzięki naszym innowacyjnym rozwiązaniom magnetycznym. Chętnie wspólnie z Tobą opracujemy separator magnetyczny, który spełnia wszystkie Twoje wymagania i ostatecznie nadaje ton zupełnie nowemu standardowi branżowemu.