Desafíos en el procesamiento de harina y almidón

En la época de recolección de las patatas, granos, trigo o cebada, hay piezas metálicas gruesas que pueden terminar en el producto cosechado. Durante el procesamiento del almidón o la harina, puede haber pequeñas partículas de hierro o acero inoxidable fruto del desgaste que también terminan en su producto. En ambos casos, estos contaminantes ferrosos causan muchos daños a la maquinaria. En el peor de los casos, las partículas de hierro permanecen en el producto final, lo que supone un riesgo para los consumidores, posibles retiradas de producto y daño innecesario a la reputación de la empresa.

Los imanes desempeñan un papel importante en la producción de productos a base de grano o harinas. Evitan daños a las plantas de molienda, costosos tiempos de inactividad de la producción y retiradas de producto. Las principales aplicaciones magnéticas a utilizar en estos pasos de procesamiento son los imanes de filtrado, imanes de tamiz y barras magnéticas rotativas.

Las partículas metálicas terminan en el flujo de producción durante la cosecha

Eliminación de los contaminantes gruesos de hierro inmediatamente después de la cosecha del producto

En la cosecha de patatas, maíz, yuca, arroz y otros productos que se utilizan para la producción de harina o almidón, el hierro y otras piezas metálicas del suelo o de las máquinas de cosecha pueden acabar en el flujo de su producto. Es importante retirar estas piezas. De esta forma se evitan daños en la maquinaria de procesamiento, como los rodillos y los decantadores.

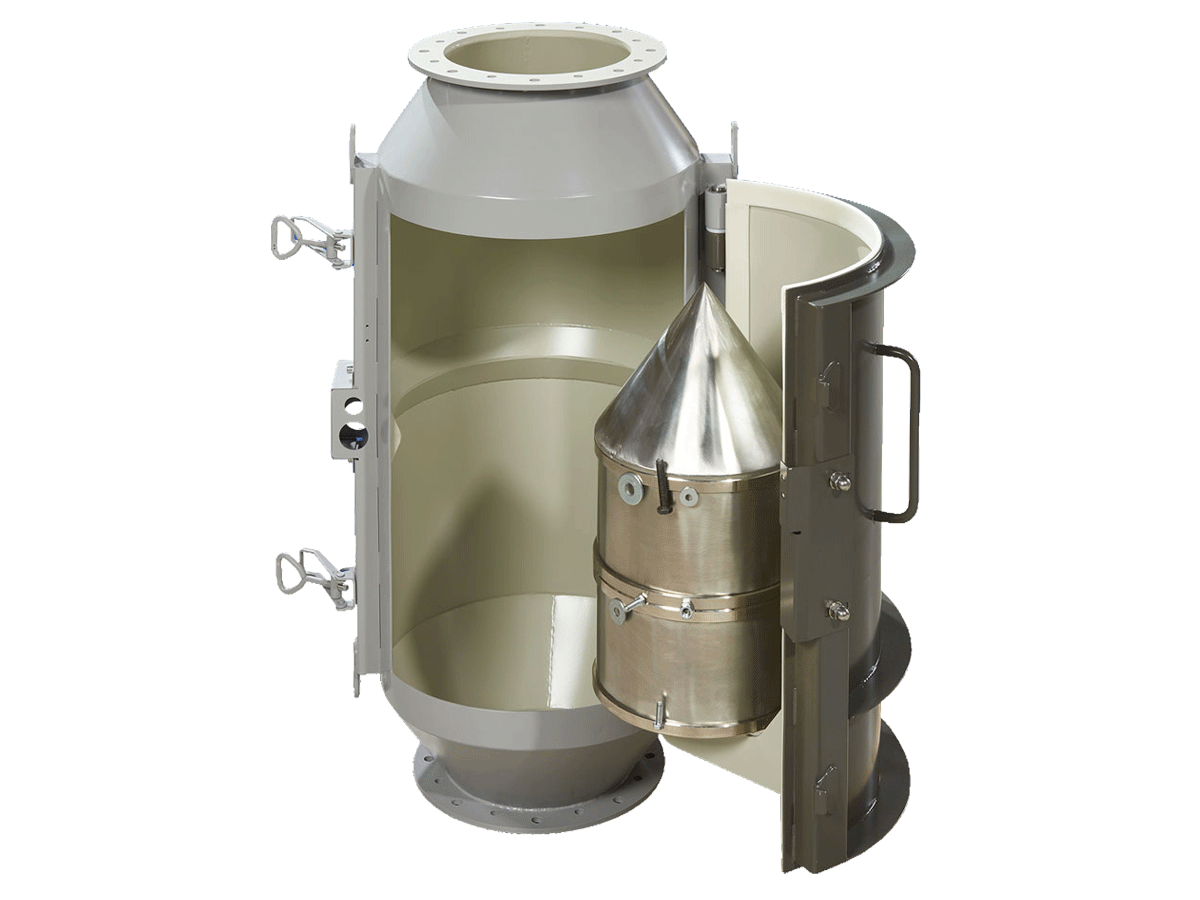

La mejor manera de eliminar los contaminantes gruesos de hierro es mediante imanes Overband permanentes de alta intensidad que se suspenden directamente sobre la cinta transportadora. Estos imanes proporcionan una mejora inicial de la calidad, inmediatamente después de la cosecha y durante el almacenamiento intermedio. Separan piezas gruesas de hierro como pernos, tuercas, trozos de chapa metálica y alambre viejo que provienen de las tierras de cultivo. Cuando su producto se almacena en silos, un imán de tubería o un imán bala montado en el canal de caída libre se encarga de separar directamente los contaminantes de hierro del flujo de producto.

El imán de polo externo para limpieza automática separa los contaminantes ferrrosos en las tuberías de caída libre

Evite daños en la maquinaria con filtros magnéticos fiables

Los separadores magnéticos son una parte esencial de cada línea de producción de almidón. Filtran los contaminantes no deseados de acero inoxidable y hierro de los flujos de polvo fino. Estos contaminantes ferrosos no solo provienen del exterior, sino que las propias máquinas de procesamiento se desgastan internamente y, por lo tanto, también causan contaminación por metales. Los imanes son una solución fiable, asequible y eficiente; sin duda, en relación con los posibles daños consecuentes a las piezas de la máquina.

Almidón de patata libre de contaminantes metálicos

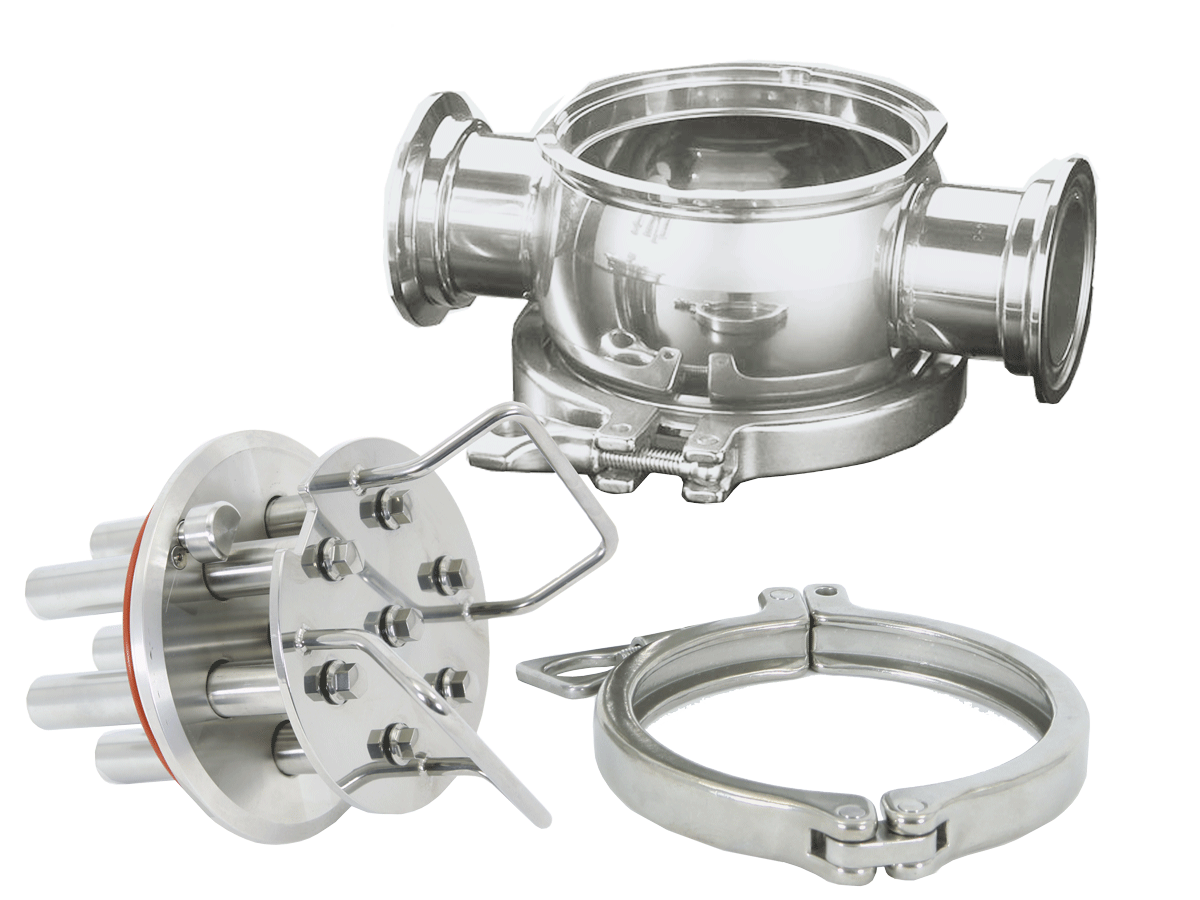

En el procesamiento de patatas, estas se lavan y se trituran finamente con un rallador. Esto da como resultado una pasta de patata líquida y húmeda. Durante el proceso de triturado fino, los dientes pueden romper el rallador. Para eliminar esta contaminación por metales, los procesadores de patatas colocan filtros magnéticos en tuberías de presión.

Los imanes también evitan que las partículas metálicas lleguen a la fécula de patata

Producción de almidón de tapioca sin contaminantes de hierro

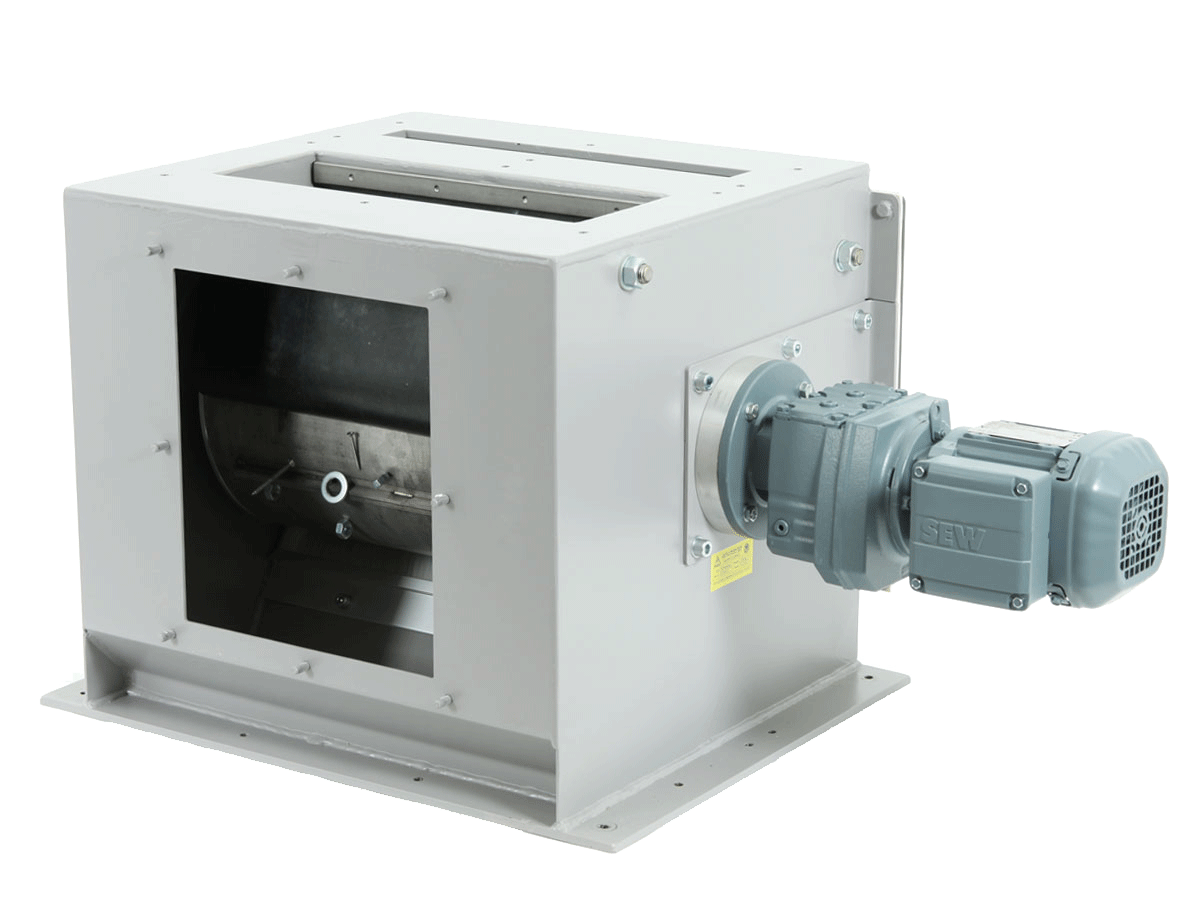

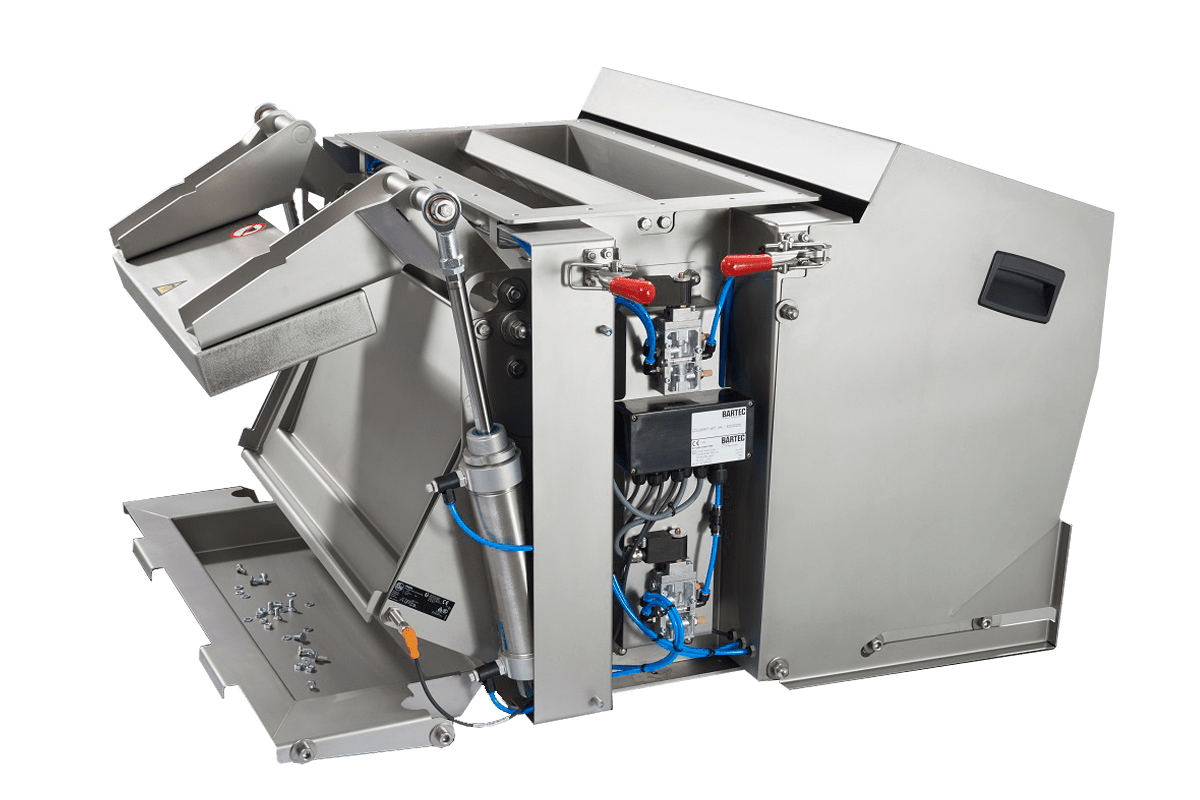

El procesamiento de raíces de yuca en harina de tapioca se realiza con máquinas industriales de pelado y rallado. Finalmente, la mandioca se presiona hasta quedar una torta húmeda lista para triturar. Se trata de un proceso mecánico que requiere aplicar mucha fuerza, lo que a menudo implica contaminación por hierro. Al principio de la línea, primero filtramos de forma gruesa con rejillas magnéticas. Al final de esta línea de procesamiento, cuando solo queda polvo de tapioca seco, separamos las partículas de hierro con separadores magnéticos de tambor rotativos.

Almidón de arroz libre de hierro con filtros magnéticos para tuberías presurizadas

La molienda es un paso necesario en el procesamiento del arroz en almidón de arroz. Después de la primera etapa de molienda, comienza el remojo, lo que da como resultado una pasta de arroz que se filtra y se seca. Para garantizar la calidad del producto final, colocamos una serie de filtros magnéticos en las tuberías presurizadas. De esta manera, se captura los contaminantes de hierro en la pasta de arroz tras su paso por cada máquina procesadora, garantizándose la obtención de un almidón de arroz libre de piezas de hierro.

Producción eficiente de almidón de maíz gracias a los separadores magnéticos

El maíz se procesa tanto en forma de glucosa como en almidón. La obtención de estos dos productos requiere una serie de operaciones mecánicas, con equipos muy sensibles a los daños causados por los contaminantes de hierro. El maíz se lava, tamiza, empapa y luego se tritura y se lava de nuevo. Luego sigue la separación del gluten y el almidón por medio de centrifugación, y en el paso siguiente el almidón se seca. Cuando la pasta de maíz entra en la centrífuga, no debe contener absolutamente ningún contaminante de hierro.

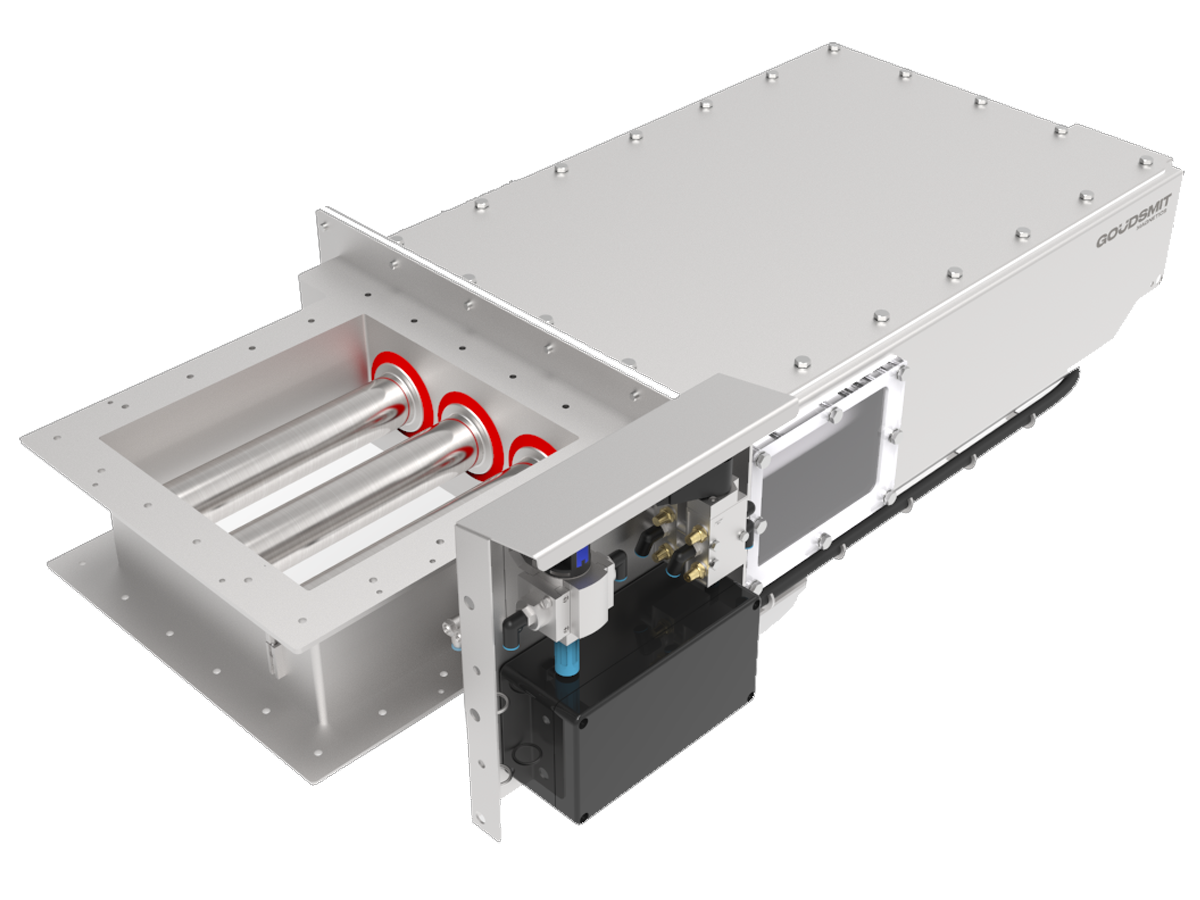

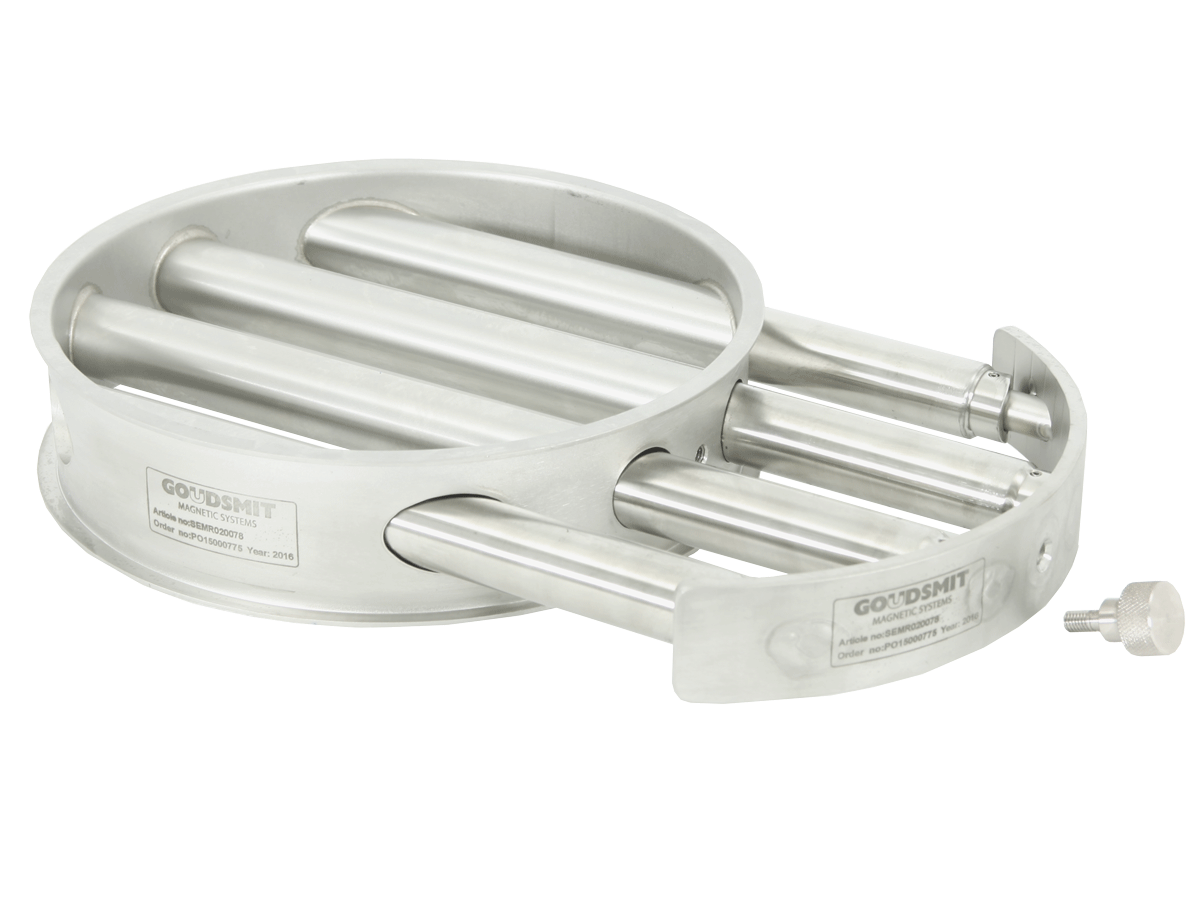

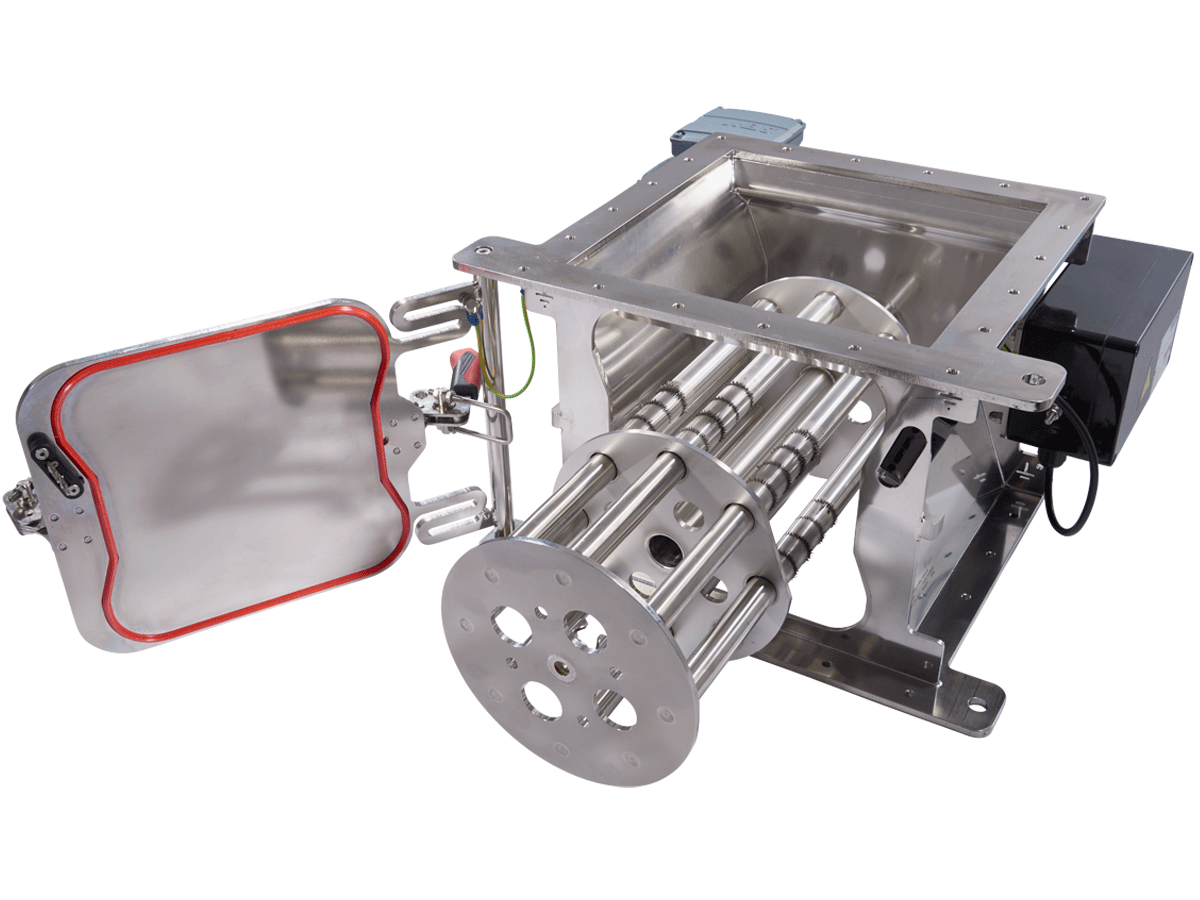

Una limpieza profunda del flujo de productos de almidón de maíz es muy importante para garantizar la seguridad de los alimentos. La mejor solución para filtrar polvos finos se basa en el uso de una rejilla magnética rotativa que contiene barras magnéticas de alta intensidad. La rotación de las barras facilita el flujo de los polvos.

Barras magnéticas en la tolva de polvo de caída libre, con limpieza manual o automática, que minimizan los retrasos en la producción

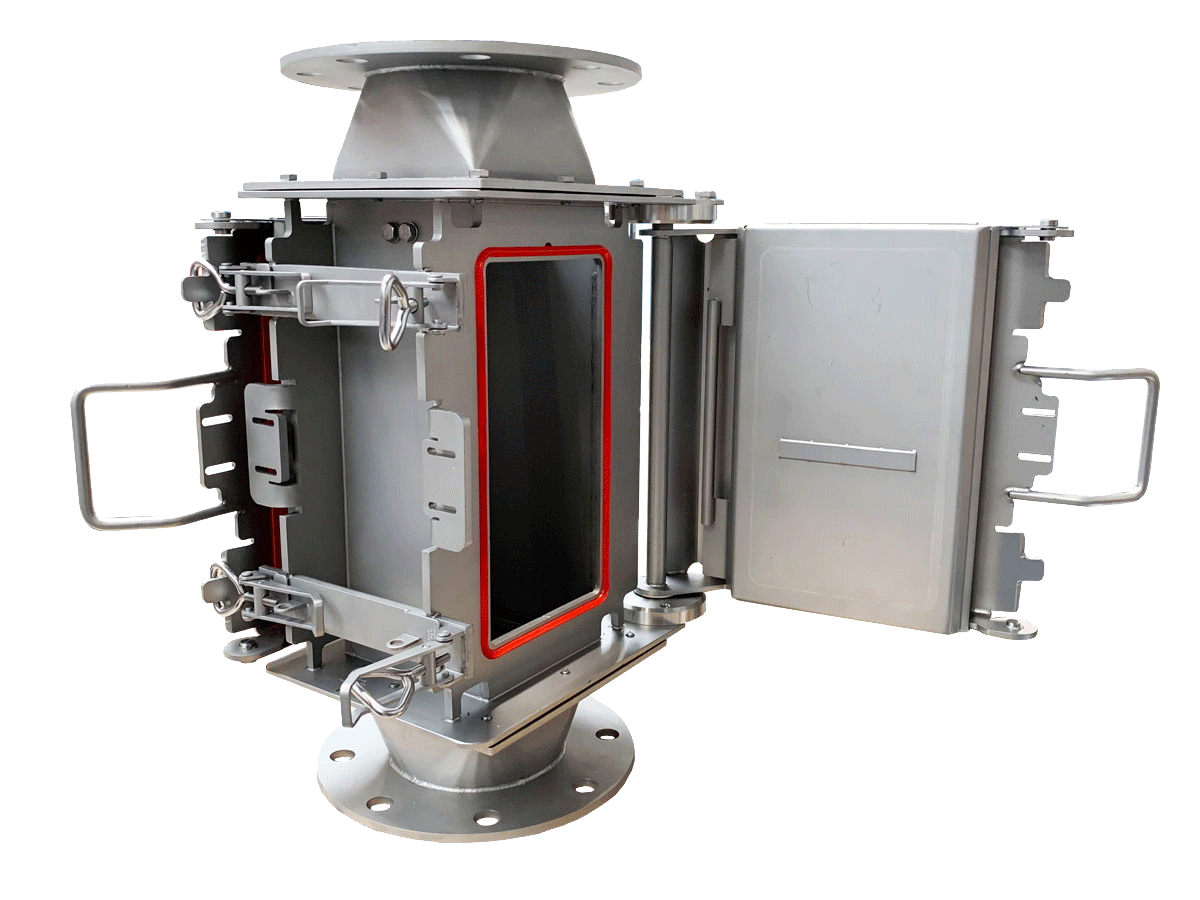

Los filtros rotativos evitan la acumulación de material y la formación de apelmazamientos

El pequeño tamaño del polvo de harina y almidón, además de sus propiedades pegajosas, dificultan su paso través de tuberías y filtros. Cuando el maíz, el arroz o la raíz de yuca se trituran y se remojan hasta formar una pasta, se vuelven viscosos y fluyen con más dificultad a través de las tuberías.

Además, después del proceso de secado, si queda polvo, existe el riesgo de que se formen apelmazamientos en las tuberías cerca de los filtros magnéticos. Esto reduce la eficiencia de separación de los imanes.

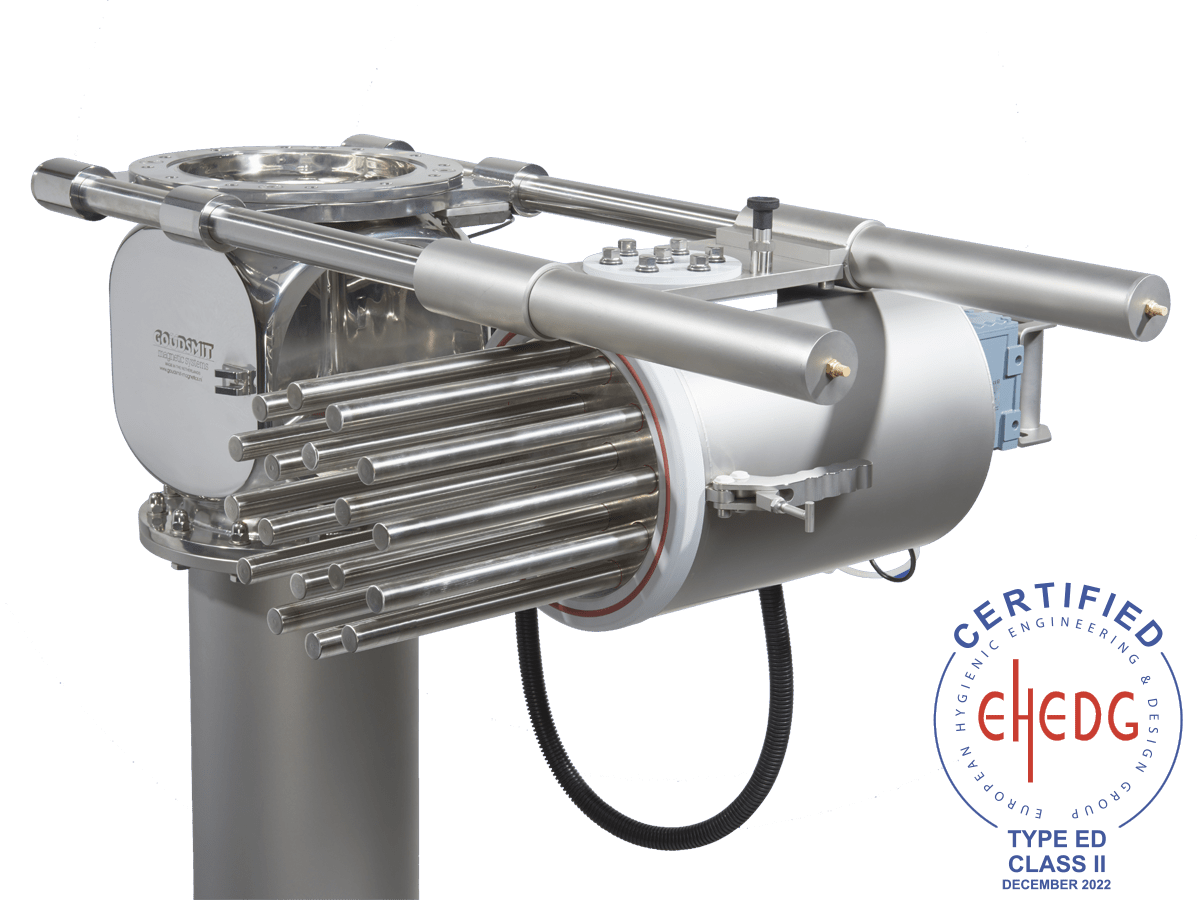

Separadores magnéticos con certificación EHEDG para una mejor calidad de los alimentos

Los imanes rotativos Cleanflow son muy adecuados para su instalación en las tuberías del proceso de refino. Goudsmit ha desarrollado un separador magnético rotativo con homologación EHEDG, destinado especialmente a las industrias alimentaria y farmacéutica. Esta característica indica que el separador está diseñado con los más altos estándares de seguridad alimentaria. Nuestro separador magnético higiénico Cleanflow, por ejemplo, es el único filtro del mercado que posee una carcasa hidroformada y pulida sin superficies horizontales y esquinas muertas. Diseñado para la separación magnética de pequeñas cantidades de contaminantes ferrosos de alimentos y polvos farmacéuticos que presentan mala fluidez y que poseen un alto riesgo de crecimiento bacteriano. La rotación de las barras magnéticas evita la formación de apelmazamientos y obstrucciones.

Separador magnético rotativo certificado por EHEDG con carcasa hidroformada

Almidón para medicamentos

La industria farmacéutica suele utilizar almidón como aditivo para las píldoras o nebulizadores con medicamentos para enfermedades pulmonares. Actúa como portador del ingrediente activo real. El almidón o la leche en polvo le dan a la píldora su estructura y garantizan la dosis correcta. El almidón tiene pocos efectos secundarios; una ventaja sobre la leche en polvo, a la que muchas personas son alérgicas. En el flujo del proceso pueden producirse micropiezas metálicas de hierro, pero también AISI 304 y 316L. Pueden capturarse con el separador magnético anterior. Una rejilla fina de barras magnéticas representa el mejor sistema de separación posible para estos cuerpos extraños.

Póngase en contacto con nuestros expertos para diseñar su línea de procesamiento

Goudsmit no es solo un fabricante de sistemas magnéticos. Pensamos siempre en ofrecer una solución integral en el campo de la separación de metales. El resultado es el aspecto más importante. Nuestros expertos le brindan asesoramientos y diversos servicios para determinar cómo y dónde colocar mejor los filtros magnéticos. También estamos encantados de colaborar con usted cuando desarrolle su propio producto y en el que desea utilizar imanes. Además, también puede utilizar nuestra base de conocimientos para obtener más información sobre el magnetismo y sus aplicaciones en diferentes industrias.