Des tubes de 12 mètres qui doivent être soudés ensemble pour atteindre 24 mètres et former une canalisation marine dans laquelle - dans ce cas - du gaz circule. Tout un travail, mais le quotidien de Pioneering Spirit. Le plus grand navire de construction du monde appartient à l'entrepreneur offshore helvético-néerlandais Allseas et est basé au large de Rotterdam, sur le Maasvlakte. Il a pour mission d'installer et de démonter des plateformes offshores rotatives et de poser les tuyaux sous-marins les plus grands et les plus lourds sur le fond marin. Ce colosse mesure 477 mètres de long, 124 mètres de large et peut transporter 48 000 tonnes. Il soulève une plateforme de forage en seulement 10 secondes. Incroyable mais vrai.

Problème : le magnétisme résiduel entrave la soudure des tuyaux

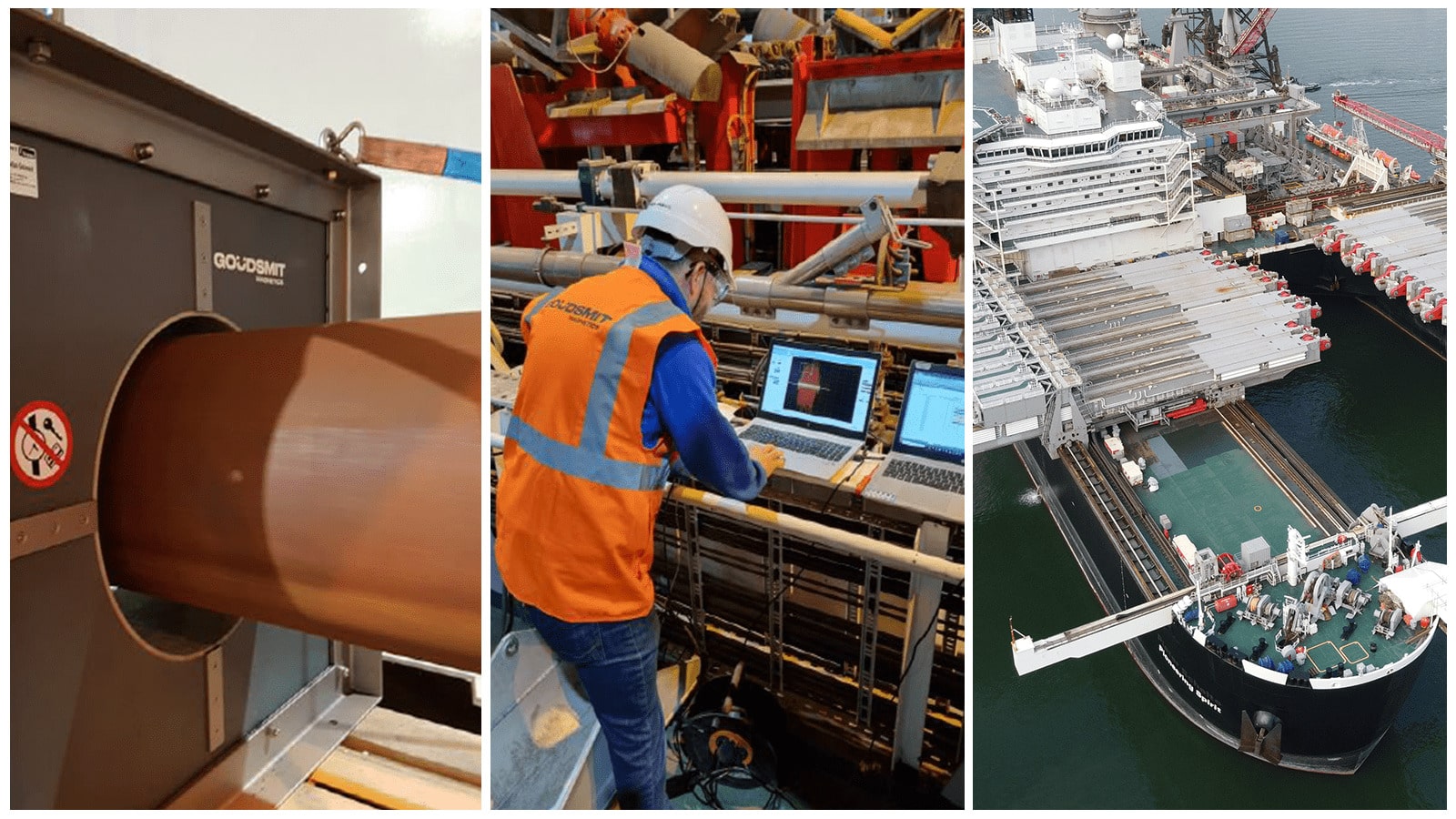

Pour poser des canalisations, une usine embarquée soude ensemble des sections de tuyaux, qui sont ensuite déposées sur le fond marin. Pendant le processus de soudage, les ingénieurs de Pioneering Spirit ont pensé à une possibilité d'améliorer le processus de soudage, pour laquelle ils ont fait appel à Goudsmit Magnetics. Presque tous les métaux ferreux peuvent contenir un magnétisme résiduel ; c'est le cas de certains des segments de tuyaux de Pioneering Spirit qui ne pouvaient pas être soudés ensemble aussi facilement. Cela est dû au fait que l'arc contient des électrons, ce qui le fait dévier à cause du champ magnétique. Il en résulte un risque de soudure de qualité inférieure qui pourrait ne pas passer les stricts contrôles de qualité. Deux de nos ingénieurs se sont rendus au Maasvlakte pour voir si des améliorations pouvait être apportées dans le processus. Ils ont amené avec eux un gaussmètre et un certain nombre de systèmes de démagnétisation, dont un tunnel et une unité mobile.

Tunnel de démagnétisation spécial sur mesure

Après une journée de tests, le tunnel de démagnétisation s'est avéré donner le résultat souhaité. Mais dans l'industrie offshore, la résistance à la corrosion est toujours un défi. On nous a donc demandé s'il était possible de fabriquer un tunnel spécial, très robuste, avec un boîtier en plastique. Autre souhait, des tolérances dimensionnelles les plus faibles possible entre le tuyau et le tunnel. Nous avons réussi. Pour le montage sur le navire, un cadre en acier inoxydable non magnétique repose sur le tunnel. Sur la base des résultats du premier essai de terrain, nos ingénieurs FEM ont calculé le dimensionnement correct des paramètres de conception. Sur cette base, les ingénieurs en mécanique se sont ensuite chargés de l'élaboration mécanique du tunnel de démagnétisation. Cela a abouti à la conception optimale pour l'application de Pioneering Spirit.

Un boîtier de commande spécial et une mise en service sur site s'avèrent un succès

Le système de commande standard a également été modifié sur demande. L'équipe de Pioneering Spirit souhaitait un capteur de démarrage/arrêt, qui permet au tube traversant d'allumer et d'éteindre le tunnel. Les tubes sont fabriqués dans un alliage d'acier épais qui peut contenir plus de magnétisme. S'il y a plus de champ magnétique, il faut aussi plus de courant pour extraire le magnétisme. La démagnétisation est possible en créant un champ magnétique alternatif décroissant dans la pièce. On y parvient grâce à un signal continu alternatif et au passage du produit dans le tunnel. Plus la fréquence est basse, plus le signal pénètre profondément dans le métal. Mais une faible fréquence implique également un débit réduit dans le tunnel. La limite de notre système est la fréquence et pour le client, c'est la vitesse de passage du tuyau à installer.

Lors de la mise en service de ce système de démagnétisation spécifique à ce client, nous avons recherché le compromis optimum entre débit, fréquence, courant et forme du signal pur. Grâce à des essais ciblés en plusieurs itérations, nous avons obtenu le meilleur résultat et avons pu adapter de manière optimale le contrôleur au produit du client sur place.

Une solution adaptée à chaque processus

Les tubes sont livrés sur une sorte de système de convoyeur à rouleaux motorisé et, à l'aide de ce système, il est possible de démagnétiser avec un signal continu pendant que le tube se déplace dans le tunnel. En fonction de l'application, il existe 3 possibilités de démagnétisation. Avec un signal décroissant, avec un signal continu ou avec un signal constant. Moins le tunnel est allumé, moins il chauffe ou consomme d'énergie. En une demi-heure, deux tubes sont démagnétisés, puis soudés ensemble pour former un "joint". Ce processus se poursuit 24 heures sur 24. Même si le magnétisme est souhaitable dans neuf cas sur dix, le magnétisme indésirable peut entraver de nombreux processus. Mais Goudsmit a une solution pour cela aussi !

Plus d'informations ? Utilisez le formulaire de contact