12-metrowe rury, które trzeba zespawać, aby uzyskać 24 metry i stworzyć w morzu rurociąg, przez który - w tym przypadku - przepływa gaz, to nie lada zadanie, ale dla MS Pioneering Spirit – codzienna praca. Ten największy statek budowlany na świecie jest własnością szwajcarsko-holenderskiej firmy wykonawczej Allseas, i obecnie znajduje się u wybrzeży Rotterdamu, na Maasvlakte. Jego zadaniem jest instalacja i demontaż obrotowych platform morskich oraz układanie na dnie morza największych i najcięższych podmorskich rurociągów. Kolos ma 477 metrów długości, 124 metry szerokości i może udźwignąć 48000 ton. Podnosi platformę wiertniczą w zaledwie 10 sekund. Niewiarygodne, ale prawdziwe.

Problem: magnetyzm szczątkowy utrudniający spawanie rurociągów

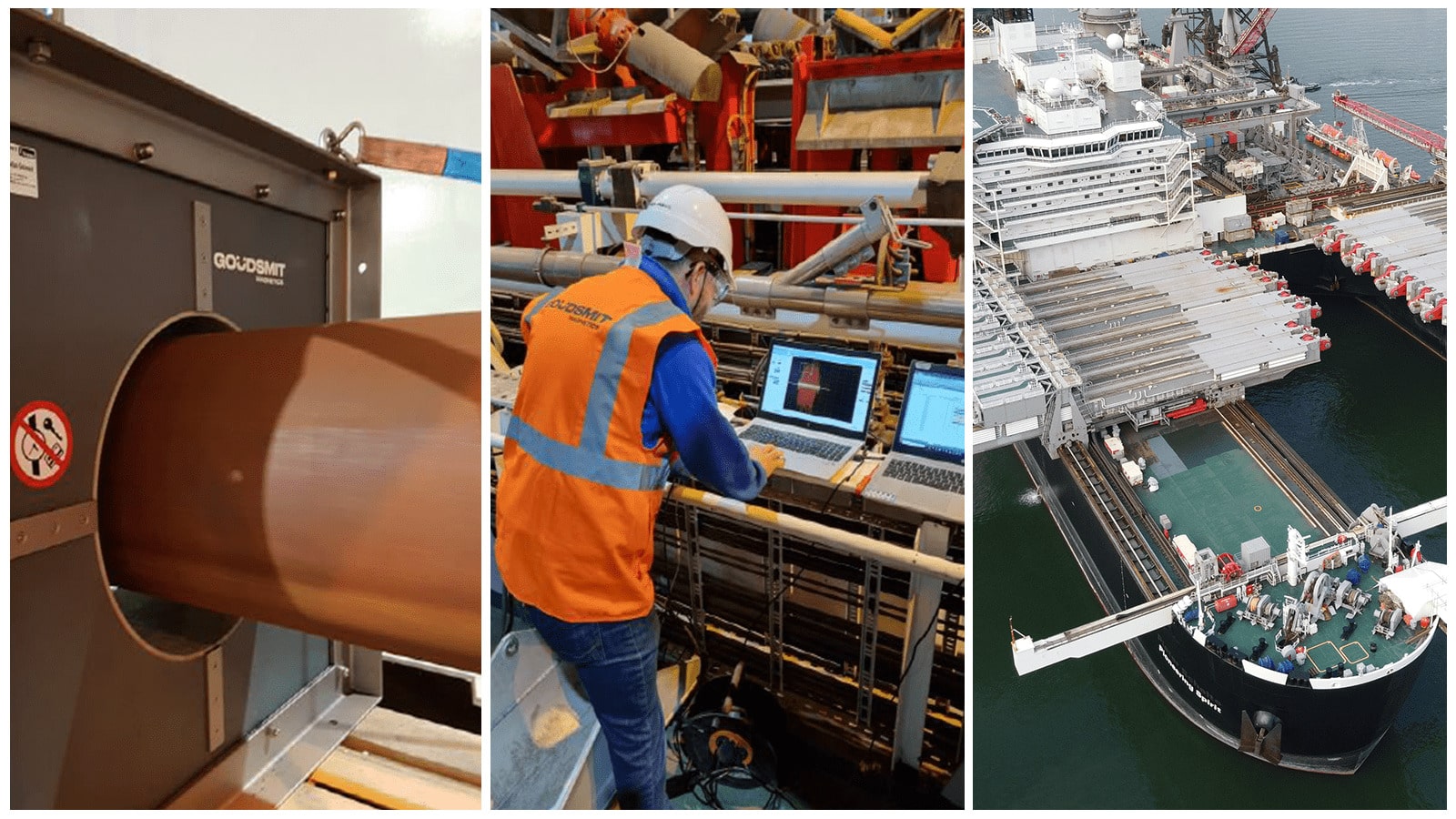

Aby ułożyć rurociąg fabryka, znajdująca się na pokładzie statku spawa ze sobą odcinki rur, które następnie są opuszczane na dno morskie. Podczas procesu spawania inżynierowie MS Pioneering Spirit pomyśleli o możliwości usprawnienia tego procesu i dlatego wezwali firmę Goudsmit Magnetics. Spawanie niektórych segmentów rur w MS Pioneering Spirit nie było łatwe, ponieważ prawie wszystkie metale żelazne mogą zawierać magnetyzm szczątkowy. Dzieje się tak, ponieważ łuk zawiera elektrony, powodując jego odchylenie z powodu istniejącego pola magnetycznego. W rezultacie istnieje ryzyko powstania gorszej jakości spawu, który może nie przejść rygorystycznych kontroli jakości. Dwóch naszych inżynierów pojechało do Maasvlakte, aby sprawdzić możliwość wprowadzenia usprawnień do ich procesu spawania. Zabrali ze sobą gaussmeter i kilka systemów demagnesowujących, w tym tunel i jednostkę mobilną.

Specjalny tunel demagnetyzacyjny wykonany na zamówienie

Po jednym dniu testów okazało się, że nasz tunel demagnetyzacyjny daje pożądany rezultat. Jednak w przemyśle offshore odporność na korozję jest zawsze wyzwaniem, więc zapytano nas, czy możliwe jest wykonanie specjalnego, wyjątkowo wytrzymałego tunelu z obudową z tworzywa sztucznego. Miał być precyzyjnie dopasowany, pozostawiający jak najmniejszą szczelinę powietrzną między rurą a tunelem. Udało się! Aby go zamontować na statku, na tunelu umieszczona została rama wykonana z niemagnetycznej stali nierdzewnej. W oparciu o wynik pierwszego testu terenowego, nasi inżynierowie FEM obliczyli prawidłowy rozmiar parametrów projektowych. Następnie tej podstawie zajęli się mechanicznym opracowaniem tunelu demagnetyzacyjnego. W ten sposób powstał najbardziej optymalny projekt do zastosowania na MS Pioneering Spirit.

Specjalna skrzynka sterująca i jej uruchomienie na miejscu okazały się sukcesem

Standardowy system sterowania został również na życzenie zmodyfikowany. Zespół MS Pioneering Spirit chciał mieć czujnik typu start/stop, który sprawiłby, że rura przelotowa włączałaby i wyłączała tunel. Rury wykonane są z grubego stopu stali, a taki może utrzymać więcej magnetyzmu. Im więcej jest pola magnetycznego, tym więcej prądu potrzeba, aby wydobyć magnetyzm. Demagnetyzacja jest możliwa poprzez wytworzenie w obrabianym przedmiocie malejącego, zmiennego pola magnetycznego. Osiąga się to za pomocą zmiennego sygnału ciągłego i przejścia produktu przez tunel. Im niższa częstotliwość, tym głębiej sygnał penetruje metal. Jednakże niska częstotliwość wymaga również niskiej przepustowości rurociągu przez tunel. Dla naszego systemu ograniczeniem jest częstotliwość, a dla klienta prędkość instalowanej rury.

Podczas uruchamiania tego niecodziennego systemu rozmagnesowania szukaliśmy idealnego połączenia pomiędzy przepustowością, częstotliwością, prądem oraz kształtem czystego sygnału. Stosując ukierunkowane testy, w wielu iteracjach osiągnęliśmy najlepszy wynik i dzięki temu optymalnie dostroiliśmy sterownik do produktu klienta.

Odpowiednie rozwiązanie dla każdego procesu

Rury dostarczane są systemem przenośników rolkowych i dzięki nim, poprzez zastosowanie ciągłego sygnału następuje ich rozmagnesowanie. W tym czasie rura przechodzi przez tunel. Istnieją trzy możliwości demagnetyzacji: z sygnałem malejącym, ciągłym lub stałym. Im rzadziej tunel jest włączony, tym mniej się nagrzewa i zużywa energii. W ciągu zaledwie pół godziny dwie rury zostają rozmagnesowane, a następnie zespawane ze sobą tworząc "złącze". Proces ten trwa 24 godziny na dobę. Nawet jeśli magnetyzm jest pożądany w dziewięciu na dziesięć przypadków, to niepożądany może utrudniać wiele procesów. Ale i na to firma Goudsmit ma rozwiązanie!

Więcej informacji? Proszę skorzystać z formularza kontaktowego