12-Meter-Rohre, die zu 24 Metern zusammengeschweißt werden müssen und im Meer eine Rohrleitung bilden, durch die - in diesem Fall - Gas fließt; eine ziemliche Aufgabe, aber Tagesgeschäft für die Pioneering Spirit. Das größte Konstruktionsschiff der Welt gehört dem schweizerisch-niederländischen Offshore-Unternehmen Allseas und liegt vor der Küste Rotterdams, in der Maasvlakte. Ihre Aufgabe ist es, drehbare Offshore-Plattformen zu installieren und zu entfernen sowie die größten und schwersten unterseeischen Rohrleitungen auf dem Meeresboden zu verlegen. Der Koloss ist 477 Meter lang, 124 Meter breit und kann 48000 Tonnen transportieren. Er nimmt eine Bohrinsel in nur 10 Sekunden auf. Unglaublich, aber wahr.

Problem: Restmagnetismus behindert das Schweißen von Rohrleitungen

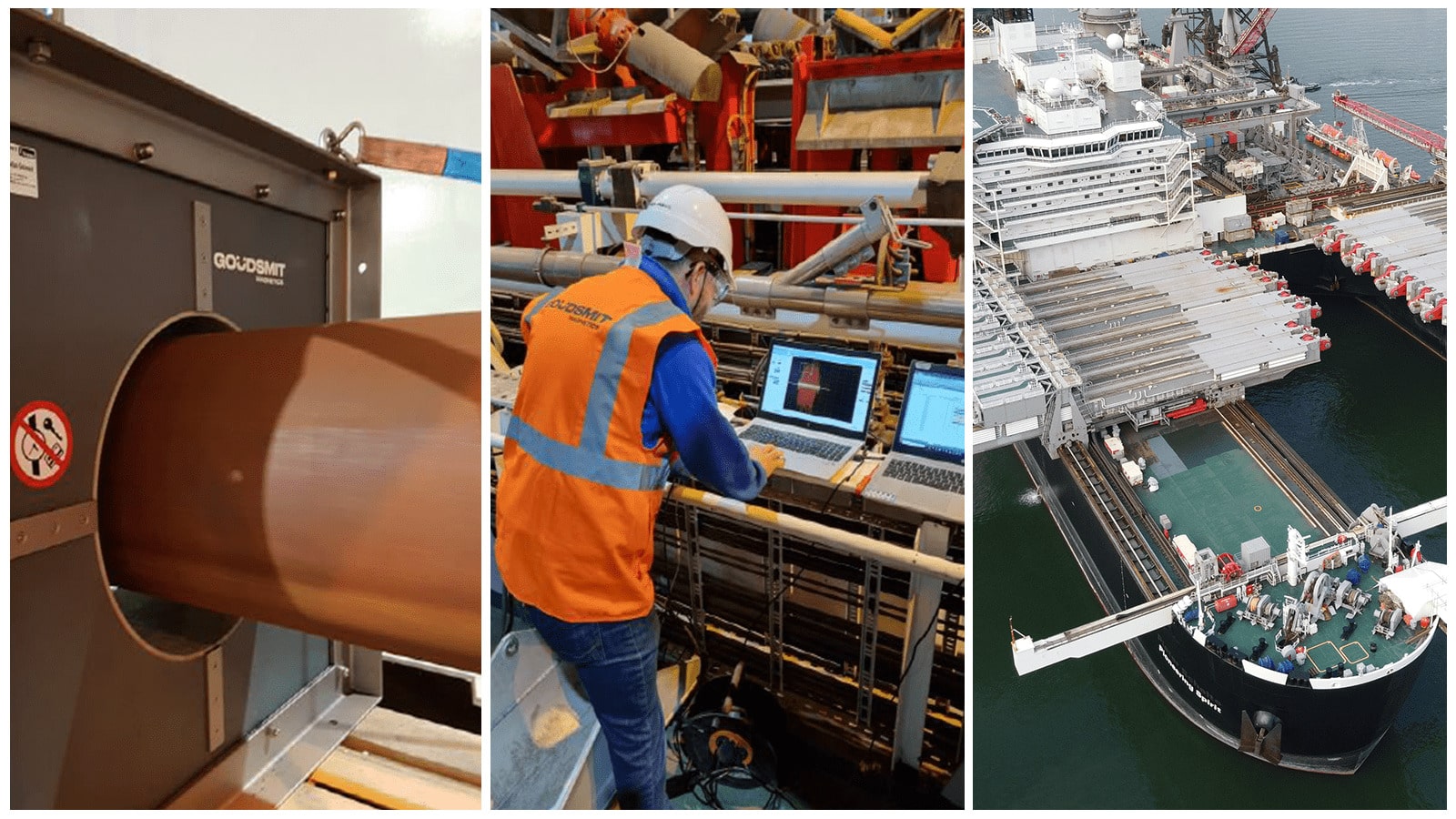

Um Rohrleitungen zu verlegen, schweißt eine Fabrik an Bord Rohrstücke zusammen, die auf den Meeresboden abgesenkt werden. Während des Schweißvorgangs dachten die Ingenieure von Pioneering Spirit an eine Möglichkeit zur Verbesserung des Schweißvorgangs und zogen Goudsmit Magnetics hinzu. Fast alle Eisenmetalle können einen Restmagnetismus enthalten, so auch einige der Rohrsegmente in der Pioneering Spirit, die sich nicht so einfach zusammenschweißen ließen. Der Grund dafür ist, dass der Lichtbogen Elektronen enthält, die ihn aufgrund des Magnetfeldes ablenken. Infolgedessen besteht die Gefahr einer minderwertigen Schweißnaht, die die strengen Qualitätskontrollen nicht bestehen könnte. Zwei unserer Ingenieure reisten zur Maasvlakte, um zu untersuchen, ob die Verbesserung im Prozess umgesetzt werden kann. Sie nahmen ein Gaussmeter und eine Reihe von Entmagnetisierungssystemen mit, darunter einen Entmagnetisiertunnel und eine mobile Entmagnetisierungseinheit.

Speziell angefertigter Entmagnetisiertunnel

Nach einem Tag der Prüfung erwies sich der Entmagnetisiertunnel als das gewünschte Ergebnis. Da in der Offshore-Industrie die Korrosionsbeständigkeit immer eine Herausforderung darstellt, wurden wir gefragt, ob es möglich sei, einen speziellen, besonders robusten Tunnel mit einem Gehäuse aus Kunststoff herzustellen. Vorzugsweise passgenau, mit möglichst wenig Luftspalt zwischen Rohr und Tunnel. Das ist uns gelungen. Zur Befestigung am Schiff sitzt ein Rahmen aus nichtmagnetischem Edelstahl auf dem Tunnel. Auf der Grundlage der Ergebnisse des ersten Feldtests berechneten unsere FEM-Ingenieure die richtige Dimensionierung der Konstruktionsparameter. Auf dieser Grundlage kümmerten sich die Maschinenbauingenieure dann um die mechanische Ausarbeitung des Entmagnetisiertunnels. Das Ergebnis war die optimale Konstruktion für die Anwendung von Pioneering Spirit.

Spezieller Schaltkasten und Inbetriebnahme vor Ort bewähren sich

Das Standard-Steuerungssystem wurde auf Wunsch ebenfalls modifiziert. Das Team von Pioneering Spirit wünschte sich einen Start-/Stoppsensor, mit dem die Durchgangsröhre den Tunnel ein- und ausschaltet. Die Rohre sind aus einer dicken Stahllegierung gefertigt, die mehr Magnetismus aufnehmen kann. Je mehr Magnetfeld vorhanden ist, desto mehr Strom wird benötigt, um den Magnetismus zu entziehen. Die Entmagnetisierung ist möglich, indem man ein abnehmendes magnetisches Wechselfeld im Werkstück erzeugt. Dies wird durch ein kontinuierliches Wechselsignal und den Durchgang des Produkts durch den Tunnel erreicht. Je niedriger die Frequenz ist, desto tiefer dringt das Signal in das Metall ein. Eine niedrige Frequenz erfordert aber auch einen geringen Durchsatz der Rohrleitung durch den Tunnel. Die Begrenzung unseres Systems ist die Frequenz und für den Kunden ist es die Geschwindigkeit des zu verlegenden Rohres.

Bei der Inbetriebnahme dieses kundenspezifischen Entmagnetisierungssysteme haben wir nach dem Optimum zwischen Durchsatz, Frequenz, Stromstärke und reiner Signalform gesucht. Durch gezielte Tests in mehreren Iterationen erzielten wir das beste Ergebnis und konnten die Steuerung vor Ort optimal auf das Produkt des Kunden abstimmen.

Für jeden Prozess eine passende Lösung

Die Rohre werden auf einer Art angetriebenem Rollenbahnsystem angeliefert und mit Hilfe dieses Systems ist es möglich, mit einem kontinuierlichen Signal zu entmagnetisieren, während sich das Rohr durch den Tunnel bewegt. Je nach Anwendung gibt es 3 Möglichkeiten der Entmagnetisierung. Mit einem abnehmenden Signal, mit einem kontinuierlichen Signal oder mit einem konstanten Signal. Je weniger der Tunnel eingeschaltet ist, desto weniger wird er heiß oder verbraucht Energie. In einer halben Stunde werden zwei Röhren entmagnetisiert und dann zu einer "Verbindung" zusammengeschweißt. Dieser Prozess läuft 24 Stunden am Tag ab. Auch wenn Magnetismus in neun von zehn Fällen erwünscht ist, kann unerwünschter Magnetismus viele Prozesse behindern. Aber auch dafür hat Goudsmit eine Lösung!

Mehr Informationen? Bitte benutzen Sie das Kontaktformular