Über magnetisches Handling und Heben

Welche Magnetsysteme gibt es? Wie werden sie geschaltet? Was bedeutet das für die Sicherheit?

Die nachfolgenden Informationen beziehen sich auf unsere Magnete zum Heben und Handling.

Sicherheit beim Heben mit Magneten

Beim Heben mit Magneten kommt es vor allem auf Sicherheit und Zuverlässigkeit an.

Permanent- oder Elektrohebemagnete

Zum magnetischen Heben können sowohl Permanent- als auch Elektromagnete verwendet werden. Beide sind schaltbar, weisen aber auch Unterschiede auf:

- Permanent-Hebemagnete sind kompakt und funktionieren immer: Sie behalten ihre Magnetkraft.

- Elektrohebemagnete benötigen Strom, um ein Magnetfeld zu erzeugen. Sie schalten schnell und verschleißfrei und heben auch schwere Lasten. Allerdings besteht die Gefahr, dass die Last bei einem Stromausfall herunterfällt.

Aus diesem Grund sind Elektrohebemagnete immer mit einem (kostspieligen) Sicherungssystem ausgestattet.

Sicherheitsfaktor

Bei der Arbeit mit Hebezeugen und Hebevorrichtungen sollten Risiken möglichst gering gehalten werden. Deshalb sollten Sie auch bei der empfohlenen Nutzlast einen Sicherheitsfaktor gemäß der Norm EN13155 beachten:

- Faktor 2 für Elektromagnete und Vakuum

- Faktor 3 für permanente und elektropermanente Systeme.

Risikoanalyse

Beim Heben von Gegenständen ist es wichtig, im Voraus eine Risikoanalyse zu erstellen. Ein gutes Hebesystem besteht aus einer Kombination von Magnet, Aufhängung und Steuerung.

An Orten, wo die Gefahr besteht, dass Personen von der von einem Hebemagneten fallenden Last getroffen werden können, müssen Sie Maßnahmen ergreifen, um die Fallhöhe auf maximal 1,5 Meter zu beschränken.

Wenn Sie jedoch einen Fallschutz wie beispielsweise eine Kette anbringen, welche die fallende Last auffängt und hält, gelten diese Einschränkungen nicht. Bedenken Sie, dass eine solche Sicherungsvorrichtung den Bedienungskomfort beeinträchtigt.

Achten Sie beim Heben schwererer Lasten auf das Schwingen der Last. Die Gewichte sind dann derartig hoch, dass sie nicht mehr einfach von Hand ausgeglichen werden können.

Schaltsysteme von Lasthebemagneten

Was sind monostabile und bistabile Magnete, und wie schalten Permanent- und Elektrohebemagnete?

Monostabile Magnetsysteme sind nur ein- oder ausgeschaltet, solange ein elektrisches oder pneumatisches Schaltsignal vorhanden ist. Sobald dieses Signal wegfällt, schaltet das System wieder zurück in den „Ruhezustand“. Ein Elektrohebemagnet ist immer monostabil und im Ruhezustand immer ausgeschaltet. Im Gegensatz dazu können Permanentmagnete im Ruhezustand ein- oder ausgeschaltet sein.

Bistabile Magnetsysteme werden durch ein Schaltsignal ein- oder ausgeschaltet. Der Zustand bleibt bis zum nächsten Schaltsignal bestehen. Für Hebeanwendungen ist ein bistabiles System sicherer als ein monostabiles. Die Gründe dafür:

- Der Magnet kann sich niemals spontan abschalten, wodurch die Last abfällt.

- Der Magnet schaltet sich wirklich ab und kann daher nicht plötzlich ein Stahlblech anziehen.

Bistabile Magnetsysteme bestehen immer aus Permanentmagneten (oder einer Kombination aus Permanent- mit Elektromagneten).

Alle Hebesysteme von Goudsmit sind bistabil.

Permanent-Hebemagnete

Permanent-Hebemagnete sind elektrisch, pneumatisch oder manuell schaltbar:

- Manuell schaltbar

Dieser Typ besteht aus zwei Magneten, von denen einer mit einem Hebel oder Drehknopf bewegt werden kann. Im ausgeschalteten Zustand werden die Magnete kurzgeschlossen, damit sie sich gegenseitig aufheben. Im eingeschalteten Zustand verstärken sich die Magnete.

Beispiele: Magswitch Handhebemagnet | Manuelle Permanent-Hebemagnete | Schaltbare Schweißmagnete - Pneumatisch schaltbar

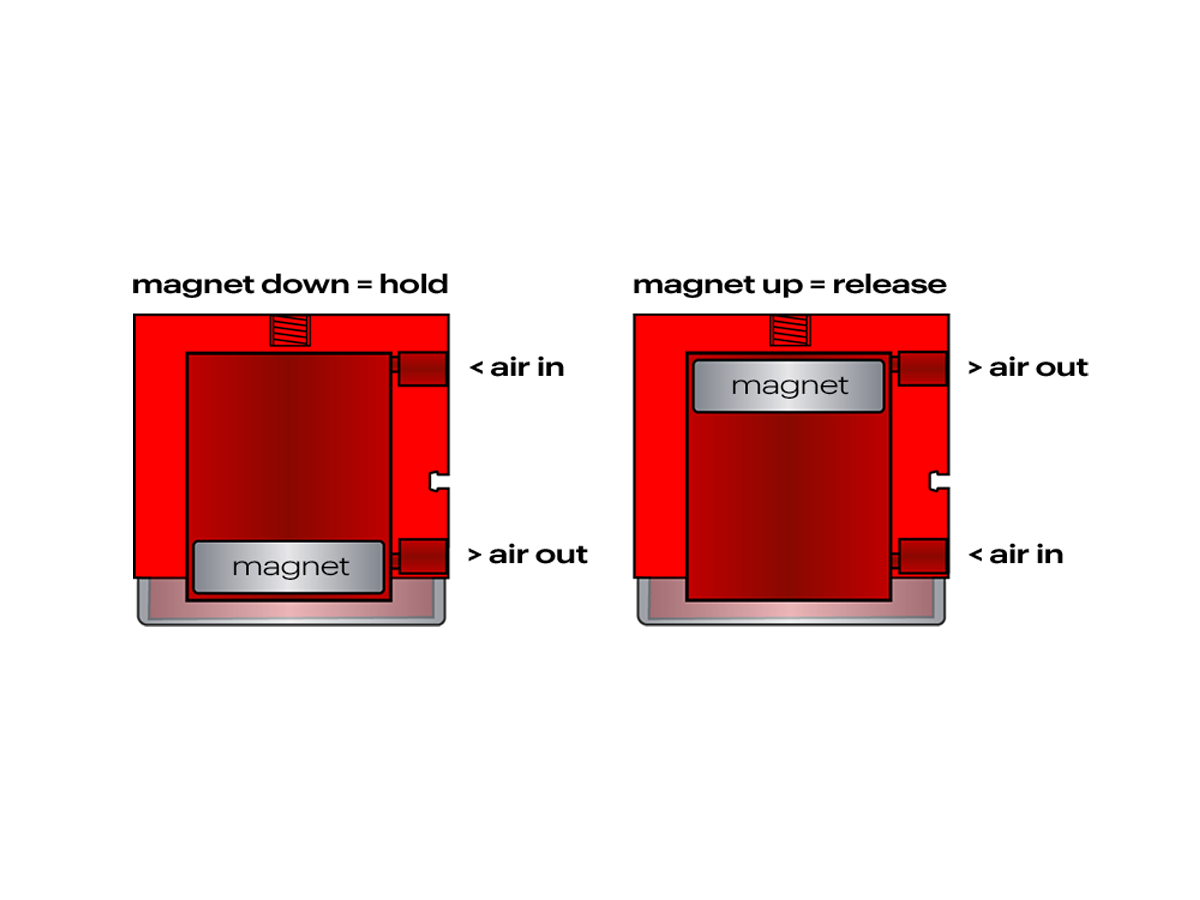

Der Magnet wird mit Hilfe von Druckluft in einem Gehäuse bewegt, sodass im ausgeschalteten Zustand an der Außenseite kein Magnetismus, im eingeschalteten Zustand aber wohl Magnetismus vorhanden ist (die Bewegung erfolgt nur intern). Siehe Abbildung unten.

Beispiele: Magnetgreifer | Magswitch Greifer | Schaltbare Spreizmagnete | Magnetische Palettierer

- Elektrisch schaltbare Permanentmagnete

Monostabil: Der Permanentmagnet hebt das Produkt an. Der Elektromagnet-Teil neutralisiert das Permanentmagnetfeld und gibt das Produkt frei. Ohne Spannung ist der Magnet also sozusagen „eingeschaltet“.

Bistabil: Ein elektrisches Signal verdreht zwei Permanentmagnete zueinander, wodurch ein Magnetfeld entsteht oder aufgehoben wird.

Beispiel: Magswitch drahtloser, elektrisch schaltbarer, manueller Hebemagnet

Elektromagnete

Elektromagnete können nur elektrisch mit Gleichspannung geschaltet werden.

Einflussfaktoren der Hubkapazität

Nicht nur das Gewicht spielt beim Aufnehmen von Stahlobjekten eine Rolle.

Die maximale Abreißkraft ist die Kraft, die notwendig ist, um den Magneten vom Produkt abzuziehen. Die Werte auf dieser Website – in den Spezifikationen auf den Produktseiten – sind Richtwerte. Die Messungen wurden an einem sauberen und flachen Stahlblech vorgenommen, das dick genug ist, um die gesamte Magnetkraft aufzunehmen. In der Praxis ist die maximale Abreißkraft daher nicht immer realisierbar.

Einflussfaktoren der Hubkapazität

Alle nachstehend genannten Faktoren zusammengenommen verringern die Hubkapazität. Zur Berechnung der endgültigen Verringerung der Hubkapazität müssen die verschiedenen Faktoren multipliziert werden.

- Oberflächenbeschaffenheit/Luftspalt

Magnetkraftlinien gehen sehr leicht durch Stahl und nur schwer durch Luft. Alles, was einen Hohlraum oder Luftspalt zwischen einem Magneten und einer zu hebenden Last erzeugt, verringert die Hubkapazität eines Magneten. Dabei kann es sich beispielsweise um Schmutz, Papier, Feuchtigkeit, Grate, Rost oder Farbe handeln.

- Material

Stahl mit einem geringen Kohlenstoffgehalt wie St37 ist ein fast ebenso guter magnetischer Leiter wie Eisen. Legierungen hingegen enthalten nichtmagnetische Materialien, die die magnetische Leitfähigkeit beeinträchtigen. AISI304 zum Beispiel ist ein Material, das Magnetfeldlinien fast so schlecht leitet wie Luft.

Eine Wärmebehandlung, welche die Stahlstruktur beeinflusst, kann die Hubkapazität ebenfalls verringern. Je härter ein Stahl ist, desto schlechter ist seine Hubkapazität. Gehärteter Stahl behält auch häufig einen Restmagnetismus.

Nachfolgend finden Sie die Hubkraft für verschiedene Materialien:

St37 (0,1–0,3 % C): 100 %

Unlegierter Stahl (0,4–0,5 % C): 90 %

Gussstahl: 90 %

Legierter Stahl F-522: 80–90 %

AISI430 (magnetischer rostfreier Stahl): 50 %

Gusseisen: 45–60 %

F-522 gehärtet (60 HRC): 40–50 %

AISI304 (rostfreier Stahl/Nickel): 0-10%

Messing, Aluminium, Kupfer usw.: 0 %

- Lastdicke

Je größer die Anzahl der Feldlinien ist, die vom Magneten durch die Last „strömen“ kann, desto höher ist der Wirkungsgrad des Magneten. Ist die Last zu dünn, wird das Material mit Feldlinien gesättigt und nicht alle Magnetfeldlinien können durch das Material fließen. Das führt auch zu einer Verringerung der Hubkraft. Nur wenn das zu hebende Material dick genug ist, kann der Magnet seine maximale Kapazität ausschöpfen. Sobald dieser Punkt erreicht ist, führt eine größere Materialdicke nicht mehr zu zusätzlicher Hubkapazität.

- Magnetkontaktfläche an der zu hebenden Last

Wenn beim Heben nicht die gesamte Magnetfläche in Kontakt mit der Last ist, verringert sich die Hubkapazität in direktem Verhältnis.

- Durchbiegung der zu hebenden Last

Wenn beispielsweise ein dünnes Blech mit einem einzelnen Magneten angehoben wird oder die Last wesentlich breiter als die Kontaktfläche des Magneten ist, wird sich diese Last durchbiegen und vom Magneten „abschälen“. Dieser Abschäleffekt verringert die Hubkapazität erheblich.

Daher sollten dünne Bleche mit mehreren, gleichmäßig über die gesamte Fläche verteilten Magneten angehoben werden. Die Kontaktfläche des Magneten muss immer in Richtung der zu hebenden Last und nicht quer zur Länge der Last verlaufen.

- Temperatur der zu hebenden Last

Je höher die Temperatur, desto schneller bewegen sich die Molekül im Stahl. Schnell bewegende Moleküle bieten einem aufgelegten Magnetfeld mehr Widerstand und dadurch eine geringere Hubkapazität. Bei den eingesetzten Magneten darf die maximale Betriebstemperatur von 80 °C nicht überschritten werden, da diese anderenfalls dauerhaft entmagnetisiert werden.

Magnete für den Einsatz bei höheren Temperaturen sind auf Anfrage erhältlich.

- Stapelung der zu hebenden Lasten

Ein Magnet ist auf eine bestimmte Hubkapazität ausgelegt. Dies betrifft eine einzelne zu hebende Last. Die für ein Blech mit 10 mm Dicke berechnete Hubkapazität ist nicht dieselbe wie für zwei Bleche mit einer Dicke von 5 mm. Wenn Sie mehr als ein Blech/Profil gleichzeitig heben wollen, müssen Sie dies bei der Bestellung angeben. Die Spezialisten von Goudsmit entscheiden dann, wie dies auf sichere Art und Weise ermöglicht werden kann.

Häufig ist es auch gerade nicht erwünscht, dass zwei oder drei aufeinanderliegende Bleche gleichzeitig aufgenommen werden. Es besteht die Gefahr, dass sich das letzte Blech während des Transports löst. Darum gibt es speziell zum Aufnehmen dünner Bleche konzipierte Magneten mit einem flachen Magnetfeld. Falls dies noch nicht ausreichend ist, können Sie Spreizmagnete neben dem Blechstapel aufstellen, sodass sie immer einzeln aufgenommen werden.

Hier finden Sie Hebe- und Handling-Magnete für Ihre Anwendung.